各部名称

ねじは、円筒や円錐の面に沿って螺旋状の溝を設けた形状をしており、溝を円筒または円錐の外面に設けたものをおねじ、内面に設けたものをめねじといいます。

ねじのはたらきは、この溝を利用して、部材の締め付けをしたり、伝達運動を生み出したりすることです。

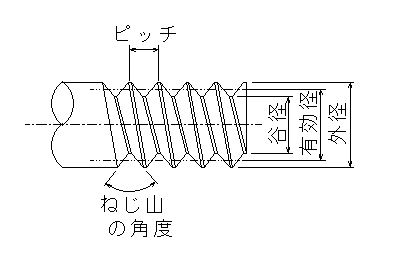

一般におねじは、ねじ山をもつ軸、ねじ先端部の先、ねじ頭部の頭、頭と軸をつなぐ首と呼ばれる部分から構成されます。また、ねじ山には凹凸があり、おねじの場合には山の部分を外径、谷の部分を谷の径、めねじの場合には、内径と谷の径といいます。

直角三角形で円柱をつくり、これを丸めていくと、その斜面は曲線を描きます。この曲線をつる巻線といい、ねじの溝はこのつる巻線に沿って形成されています。このつる巻線が右回りになるものを右ねじ、左回りになるものを左ねじといいます。通常のねじは多くが右ねじであり、左ねじは時計方向に回転する軸の固定などに用いられます。

隣り合うねじ山の距離をピッチ、ねじを1回転させたときの軸方向の移動量をリード、ねじ山のつる巻線とその上の1点を通るねじの軸に直角な平面とがなす角度をリード角といいます。一般的なねじではピッチとリードが等しく、これを一条ねじといいます。

リードがピッチの2倍あるものを二条ねじ、3倍あるものを三条ねじといい、これらを総称して多条ねじといいます。多条ねじは厚さが薄い管の接合部などで用いられます。一般的なねじはねじ山が円筒形の軸の周囲に刻まれる平行ねじですが、気密性が必要な部分などには、円錐形の軸に沿って刻まれているテーパーねじが用いられます。

ねじの寸法を代表する直径を呼び径といい、主としておねじの外径が使われます。また、ねじ溝の幅がねじ山の幅に等しくなるような仮想的な円筒を有効径といい、強度計算などにはこの寸法が使われます。

Sponsored Link

ねじ山の形状

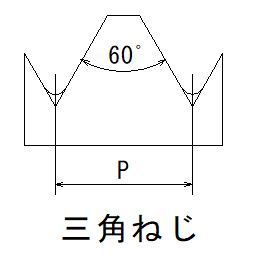

三角ねじ

ねじ山の基本は、ねじの直径やピッチをミリメートルで表したねじ山の断面の傾斜角度が60度の三角ねじです。このねじは比較的緩むことが少なく、加工も容易であるため、締付け用のねじで使われる最も一般的な形状です。

ISOでは三角ねじとして、メートルねじ(ミリ単位)とユニファイねじ(インチ単位)が規定されています。

メートルねじ

メートルねじの各部寸法はJISにおいて、ねじの呼びやピッチ、有効径などが規定されています。記号はMで、呼び径10ミリメートルのねじはM10と表記します。

従来はメートル並目ねじとよりピッチのが細かいメートル細目ねじとに大別されていましたが、1998年の規格改正によりメートル細目ねじは廃止され、一部に記載は残っているものの、現在はメートル並目ねじに一本化されています。同じ呼び径の並目ねじと細目ねじを同じ強さで締め付けた場合、ピッチが小さい方が強く締まり、緩みにくくなるため、精密さが要求される場所にはピッチが小さいものが用いられます。一方、ピッチの小さいねじは、ねじ山が多くなる分だけ締付け時間も必要になるため、作業効率は悪くなります。

使用できるねじの呼び径は、最優先に選ぶべき1欄、必要とする場合には2欄、次に3欄を選ぶこととされており、呼び径が決まるとそれに対応したピッチや有効径などの各部寸法は絞られます。

なお、メートル並目ねじで規定されている呼び径の範囲はM1~M300です。なお、これより小さな呼び径0.3~1.4ミリメートルに関してはミニチュアねじに規定されていますが、時計、光学機器など特別な場合の使用以外では、メートル並目ねじを使用します。

メートルねじに対して、ねじの寸法をインチで表記するインチねじもあります。インチねじと呼ぶことも多いのですが、JISではインチねじではなく、ユニファイねじと呼ばれています。こちらはメートルねじのように統一されておらず、ユニファイ並目ねじとユニファイ細目ねじとに大別されています。ユニファイねじはピッチを1インチ(25.4㎜)あたりのねじ山数で表記します。なお、ユニファイねじのねじ山の角度も60度の三角ねじです。

ユニファイねじ

ユニファイねじのピッチは、メートル並目ねじが1や1.25のようにミリ単位で表記されましたが、ユニファイねじなどインチ基準のねじではピッチを1インチ(25.4㎜)あたりの山数で表されます。

メートルねじがMで表記されたのに対して、ユニファイねじでは並目ねじをUNC、細目ねじをUNFで表記します。ただし、JISではそのままインチではなく、ミリメートルに換算して表記されています。ねじの呼びがNo.10-24UNCと表記されるユニファイ並目ねじのねじ山数は24であり、そのピッチは1.0583、おねじの外径は4.826です。ちなみに、メートルねじではM6のピッチが1.0であるため、このねじはM6のねじよりやや大きなピッチで、外径はM5よりもやや細い形状になります。また、3/8-16UNCと表記されるユニファイ並目ねじのねじ山数は16であり、そのピッチは1.5875、おねじの外径は9.525です。なお、メートル並目ねじではM10のピッチが1.5であるため、このねじはM10のねじとピッチがほぼ等しく、外径がやや細い形状になります。

なお、ユニファイねじの表記は、3/8や1/4、1/2のように分数で表記されることがあります。これはインチ表記独特の表記方法であり、管用ねじなどでも使用します。

まずは1インチを基準として、これを1/8単位で分けて、1/8、2/8、3/8、4/8、5/8、6/8、7/8、8/8とします。1インチは25.4㎜であるため、1/8は3.175㎜であり、3/8は9.525㎜、5/8は15.875となります。

日本ではインチ表記を和文読みとして、1/8を1分(いちぶ)、3/8を3分(さんぶ)という表現があり、現在でもねじ業界ではこの呼称が用いられています。ただし、2/8は約分して1/4と表記されますが読み方は2分(にぶ)、4/8は約分して1/2と表記されますが読み方は4分(よんぶ)と呼ばれるので注意が必要です。

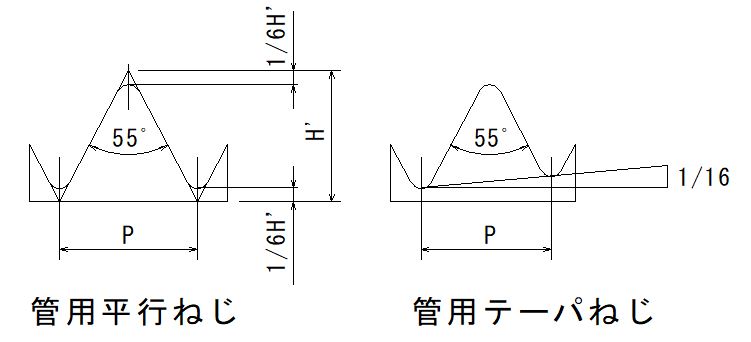

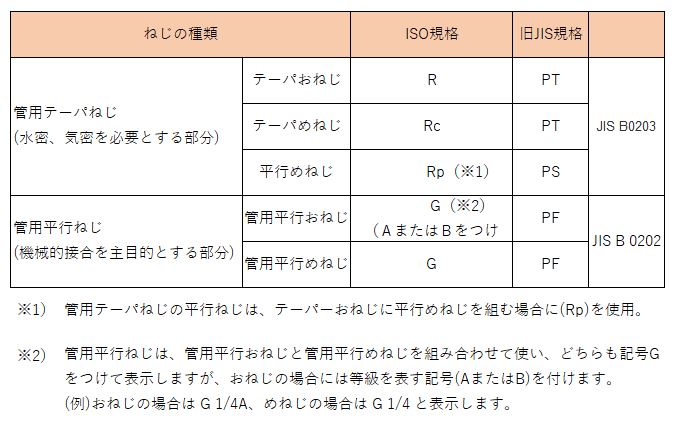

管用(くだよう)ねじ

管用ねじはねじ山の断面の斜面の角度が55度の三角ねじです。管用平行ねじは機械的な結合を主目的とするねじ部が平行な管用ねじであり、管用テーパねじはねじ部の気密性を高めるためにねじ部に傾斜となるテーパを付けたねじです。

管用平行ねじの表記はGであり、おねじの場合には等級を表す記号(AまたはB)を付けます。G3/8では1インチあたりのねじ山数は19、おねじの外径は16.662㎜です。なお、旧JISでは管用平行ねじの表記はGではなくPFでした。そのため、現在でもPFという表記は付属書に残されており、実際にPF表記のねじを見かけることもあります。ただし、1/8、1/4、3/8などの小口径管用ねじでは、GとPFは表記されている数値は同じで記号が異なるだけなので、換算の必要はありません。

管用テーパねじの表記は管用テーパおねじがRであり、R3/8では1インチあたりのねじ山数は19、おねじの外径は16.662㎜です。また、ねじ管用テーパめねじはRc、管用平行めねじはRpと表記します。なお、ここでいう管用平行めねじは、管用テーパおねじに対して使用するものであり、先に述べた通常の管用平行めねじとは寸法許容差が異なります。こちらも旧JISで用いられていた表記が付属書に残っており、テーパおねじRとテーパめねじRcはPT、平行めねじRpはPSで表されます。こちらもGとPFと同様に、表記されている数値は同じで記号が異なるだけなので、換算などは必要ありません。なお、いずれのテーパの大きさも16分の1にとるのが通常です。

ここで16分の1とは、軸方向に16進んだら、円周方向に1の勾配ができることを意味します。

なお、管の接続に使われるねじ山の角度が60度のインチ三角ねじであるアメリカ管用ねじ(NPT)には、テーパねじと平行ねじとがあり、テーパねじにおけるテーパの傾きは16分の1です。

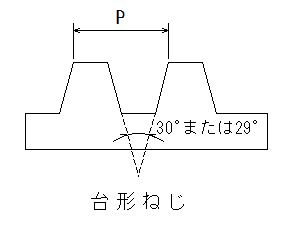

台形ねじ

台形ねじはねじ山の断面が台形をしたねじで、三角ねじに比べて摩擦力が低く、締結には向きません。三角ねじより斜面の角度が大きく(バックラッシュが小さい)、軸方向の精度が出しやすく強度が高いという特徴をもつため、運動用ねじとして、工作機械の親ねじ、測定器の測定軸などのように高精度のピッチが要求される送りねじに用いられます。

なお、JISではねじ山の角度が30度のメートル台形ねじと、直径はミリメートル、ピッチは25.4㎜あたりの山数で表した、ねじ山の角度が29度である29度台形ねじが規定されています。

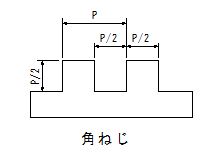

角ねじ

角ねじはねじ山の断面が正方形に近いねじです。三角ねじに比べて、小さな回転力で軸方向に移動できるため、軸方向に大きな力が要求されるプレスやジャッキなどで利用されます。

製作が困難、ねじの軸心がずれやすいなどの欠点があるので、現在ではあまり使われていません。

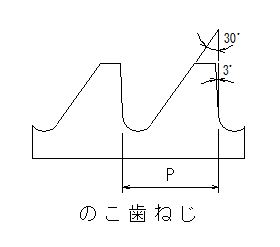

のこ歯ねじ

のこ歯ねじは三角ねじと角ねじを組み合わせたように、斜面の傾きが非対称になっているねじです。軸方向の力が一方向だけにはたらくような用途に向き、プレスや万力で利用され、緩めるときに素早く動くという特徴があります。

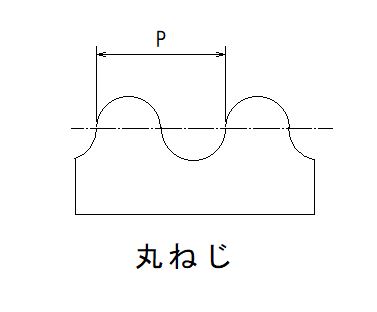

丸ねじ

丸ねじは台形ねじの山の頂および谷底に大きな丸みをつけたねじであり、手回しで簡単に開け閉めができます。薄い金属板から塑性加工で作ることができ、薄板でつくられた電球の口金やビン類の口金、あるいはごみや砂などが入りやすい部分の移動用ねじなどに使われています。

ボールねじ

山みぞが半円状に作られ、その中に多数の鋼球が入っているねじです。摩擦係数が小さいので、NC工作機械の送りなどに使われます。セルフロックは機能しなので注意が必要です。

その他のねじ形状

この他、使用目的に応じて用いられているねじとして、時計や光学機器、計測器などに用いる呼び径が小さいミニチュアねじ、イギリスの自転車技術協会が定めた自転車ねじ、自動車用・自転車用のタイヤバルブねじなど、さまざまなねじ山の形状があります。

Sponsored Link

ウィットねじ

ウィットねじは、イギリスのウィット・ウォースが考案した規格のねじです。ユニファイねじと同じく、単位にインチを用いたインチねじの一種で、1インチを8分割して寸法を表す点も同じですが、厳密には、ユニファイねじとは別のねじとして扱われることが多くなっています。

現在でも水道業界や建設業界などで使われており、以前はJIS規格で規定されていましたが、1968年に廃止されました。ウィットねじを表記する際の記号はWで、ねじ山の角度は55°と、ユニファイねじやメートルねじの60°と異なる点も、ウィットねじの特徴の1つです。また、ほとんど市場に出回ることはありませんが、細目も存在しています。

ねじの種類

高力ボルト

鉄骨や橋梁の工事などで用いられる高力ボルトやハイテンションボルトと呼ばれるボルトは、引張強さが普通のボルトの2倍以上あります。このボルトは機械構造用炭素鋼や低炭素鋼、ステンレス鋼などを材料としており、機械的性質はもちろん、防錆処理を施してあるため、海岸・海上等の腐食の著しい場所での使用にも適しています。

高力ボルト接合には、接合部を強い力で締め付けて、被接合材との間に生じる摩擦力を利用する接合が用いられます。接触面には円環状の摩擦面が形成され、この面積が広いため、応力集中は起こらず、繰返し荷重に対する疲労強度も高くなります。

高力ボルトは、六角ボルトと六角ナットと座金を一組のセットで用いることが規定されています。また、トルシア型高力ボルトは、導入ボルト張力が所要の値になるまで締め付けると、破断溝が破断してピンテールと呼ばれる部分が外れます。このことがボルト張力の目視検査になり、これにより施工管理が容易になるため、広く用いられています。

高力ボルトの締付けには、あらかじめ所要のトルクに調整され、電気や圧縮空気を動力源としてモータを回転させてハンマーを回転させる、インパクトレンチまたはトルクレンチなどが用いられます。

強度区分

ボルトの強度区分

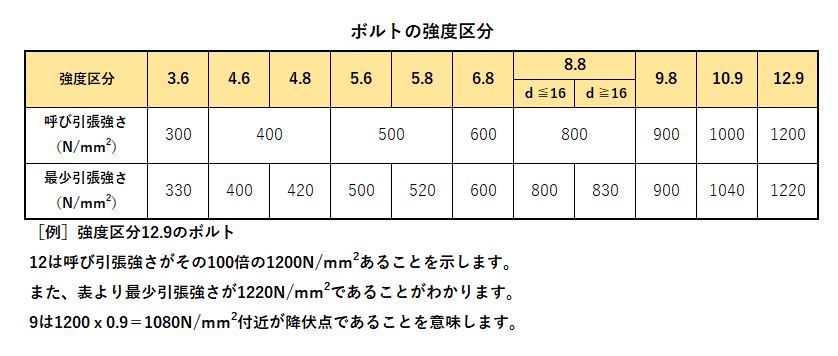

JISではボルトの強度区分が10段階で規定されています。最大の強度を示すものが12.9と表記されたものです。

ここで12.9とは12は引張強さがその100倍の1200N/㎜2あること、9は1200x0.9=1080N/㎜2までは塑性変形で永久ひずみが発生することがなく、この付近が降伏点であることを意味します。

また、JISの表ではそれぞれの強度区分において、最少引張強さ、ビッカース硬さをはじめとする各種硬さ、保証荷重応力、破断伸び、絞り、衝撃強さなどが規定されています。

ねじの最少引張荷重とは、そのねじの最少引張強さに有効断面積を掛けたものであり、JISでは10段階の強度区分においてM3~M39までの値が示されています。また、保証荷重応力とは引張試験においてその荷重を15秒間保持した後の塑性変形による永久ひずみが12.5μmであることを保証する応力を意味しています。

なお、2000年には附属書からも削除されたボルトの強度の旧表記に4Tや7Tというような表記があります。例えばこの表記で最大の7Tの場合、7は引張強さが70kgf/㎜2であることだけを示しており、降伏点等は規定されていません。なお、7Tは現行の規格にあてはめると8.8程度に対応するため、新しい規格では12.9までさらに大きな強度を規定できるようになりました。

ボルトの強度区分は頭部に刻印されることもあり、10.9や12.9などの表記を見たら、強度が大きいボルトであるとみなすことができます。

耐食ステンレス鋼製の締結用部品の機械的性質は、他のボルトとは別の規格で規定されています。例えばA2-80はオーステナイト系ステンレス鋼で、冷間加工による引張強さの最小値が800N/㎜2であるものを意味しています。

ナットの強度

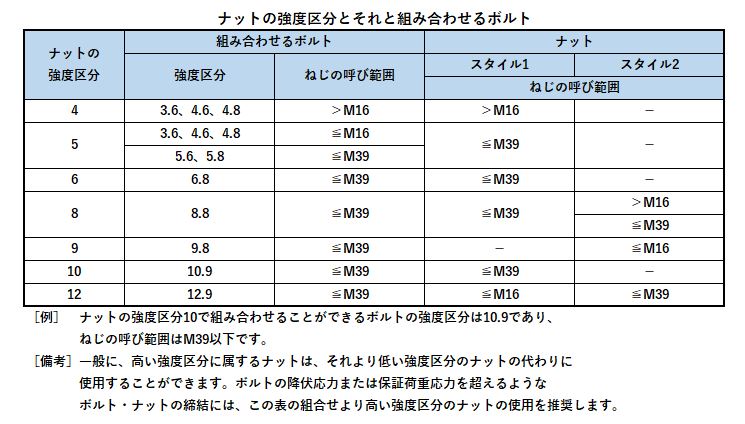

ボルトの強度を十分に発揮させるためには、適切なナットとの組み合わせが重要となります。鋼製ナットの機械的性質は現行のJISでは附属書扱いとして、並目ねじと細目ねじを合わせた旧規格が記載されています。

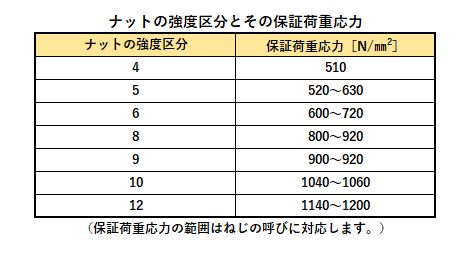

鋼製ナット(並目ねじ)の強度区分はその呼び径に応じた保証荷重応力値で表現されます。ナットの呼び高さが0.8d以上のナットの場合(dは呼び径)、ナットの強度区分は4、5、6、8、9、10、12の7段階で規定されており、それに組み合わせるボルトの強度区分とねじの呼び範囲が一覧で規定されています。

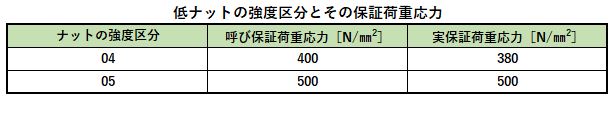

例えば、ナットの強度区分10と組み合わせることができるボルトの強度区分は10.9であり、ねじの呼び範囲は、M39以下です。また、ナットの呼び高さが0.5d以上0.8未満の低ナットの場合(dは呼び径)低ナットの強度区分は04、05の2段階で規定されており、低ナットの強度区分のボルトと組み合わせた場合のねじ山がせん断破壊を起こすと思われる最小の予想応力が規定されています。

このように鋼製ナット(並目ねじ)の強度区分には、04、05および4~12に対する機械的性質が規定されています。鋼製ナット(細目ねじ)の強度区分も同様に04、05および5~12に対する機械的性質が規定されています。なお、ナットの機械的性質に関する旧強度区分は4T~12Tの6段階で規定されていました。例えば、12Tとは呼び保証荷重応力が1200N/㎜2であることを表します。

なお、現行のJISでナットに関する強度区分が附属書扱いになっているのは、ナットの高さを一律に0.8dのように固定することが不適当であり、それぞれのサイズごとに、適切なねじ山のせん断抵抗力をもつような高さにしなければならないことが明らかになったためです。

Sponsored Link

ねじの材質

ねじに用いられる材料の多くは安価で入手が容易であり、強度や粘り強さを兼ね備えた鉄鋼材料です。

代表的な鉄鋼材料は、引張強度の最低保証荷重を示した一般構造用圧延鋼材(SS材)とSS材より高級で信頼性のある炭素含有量などを規定した機械構造用炭素鋼(S-C材)です。例えば、SS400とは引張強度の最低保証値が400N/mm2であること、S45Cは炭素含有量が0.45%であることを意味しています。

冷間圧造で製造されるねじの代表的な材料は、冷間圧造用炭素鋼線です。JIS記号ではSWCHで表され、小ねじ、ボルト、ナット、タッピンねじなどの多くはこの材料から作られています。なお、製鋼メーカーでSWCHを製造する元材料をSWRCHといいます。より大きな強度が必要なボルトやナットにはS45Cなどの機械構造用炭素鋼が用いられます。

さらに強度が必要な六角穴付きボルトなどには、機械構造用炭素鋼にニッケル(Ni)、クロム(Cr)、モリブデン(Mo)などを添加した合金鋼である機械構造用合金鋼が用いられます。ニッケルクロム鋼はSNC、クロムモリブデン鋼はSCM、ニッケルクロムモリブデン鋼鋼材はSNCM、400℃程度まで強度が低下しない高温用合金鋼ボルト材はSNBで表されます。

耐食性に優れた耐食鋼の代表がステンレス鋼です。13%程度のクロムを含むマルテンサイト系ステンレス鋼は高強度で耐摩耗性に優れますが耐食性は劣ります。代表的な型番はSUS410であり、タッピンねじ類に広く使用されています。18%程度のクロムを含むフェライト系ステンレス鋼は耐食性と圧造性に優れますが耐摩耗性はやや劣ります。代表的な型番はSUS430であり、一般的な小ねじ類に使用されています。18%程度のクロムと8%程度のニッケルを含むオーステナイト系ステンレス鋼は特に耐食性に優れています。

| 材 質 | 例 | 用 途 |

|---|---|---|

| SS材 (一般構造用圧延鋼材) | SS400 引張強さの最低保証値が400N/mm2 | |

| S-C材 (機械構造用炭素鋼) | S45C 炭素含有量が0.45% | 一般的なボルト・ナットに使用 |

| SWCH材 (冷間圧造用炭素鋼線) | SWCH10 炭素含有量が0.10% | 一般的な小ねじ、タッピンねじに使用 |

| SCM材 (クロムモリブデン鋼) | SCM430 クロム含有量が0.28~0.33% モリブデン含有量が0.60~0.90% | より強度が必要な六角穴付きボルトなどに使用 |

| SUS材 (ステンレス鋼) | SUS410、SUS430 炭素含有量が0.15%以下 クロム含有量が17~19%など | 耐食性に優れる |

リベット

リベットとは、頭部とねじ部のない胴部からなり、穴をあけた部材に差し込んで専用の工具でかしめることで反対側の端部を塑性変形させて接合させる部品です。軸の一端がフランジ状になっており、もう一方の端をかしめることによって変形させることで締結を行う構造となっています。一度かしめたリベットははずすことを想定していないため、半永久的な強度の締結力を得られるのが特徴です。リベットもネジと同様にさまざまな規格サイズがあります。

リベット継手

リベットを用いて締結した継手をリベット継手といい、ボイラ・高圧容器・船舶・航空機・建築・橋梁などに用いられています。

リベットの打設には手間がかかるため、最近では溶接技術の進捗により、リベットの用途は次第に少なくなってきていますが、リベットの持つ次の特長もあり、現在でも有効に利用されています。

1)溶接継手と異なり、熱応力による残留歪を生じないので、ぜい性破壊が起こりにくい。

2)構造物などで、現地組立の場合は、溶接作業より容易。

3)軽合金のように、溶接困難な材料には、信頼性がある。

4)溶接継手に比べれば、強度が弱い。

5)水密・気密性の維持が難しい。

リベットの種類

リベットには丸リベット、皿リベット、薄平リベットなどの種類があり、用途に応じて使い分けられています。一般的には丸リベットが多く使用されていますが、リベットの頭が板面から突出することをきらう場合には、皿リベットまたは丸皿リベットなどが用いられます。

リベットの材料は、異種金属同士の接触によって生じる局部電池の作用に基づく腐食を防止するために、締結される部材とほぼ同じ材質を用いるようにします。

リベット継手の強さ

リベット継手が破壊されるモードは、リベットのせん断、穴の圧縮崩壊、板の引張・せん断崩壊などがあります。

1)リベットがせん断される場合

リベット1-300x109.jpg)

P1 = (π/4)・ d2 ・ τ

ここに d:リベット穴の径

τ:リベットのせん断強さ

2)リベット穴間の板が切断される場合

リベット2-300x188.jpg)

リベットのピッチ長さについての許容引張力は

P2 = ( p - d)・ tσt

ここに p:リベットピッチ

t:板の厚さ

σt:板の引張強さ

3)リベットあるいは板が圧縮崩壊する場合

リベット3-300x127.jpg)

P3 = t・d・σc

ここに σc:リベットまたは板の圧縮強さ

4)リベットの前の板がさける場合

リベット4-300x123.jpg)

P4 = (4/3・(ℓ-d/2)2・t・σb)/ d

ここに ℓ:リベット穴の中心から板の端までの長さ

σb:板の曲げ強さ

なお、一般にℓ=1.5dとするので

P4 = (4/3)・d・t・σb

5)板がせん断される場合

リベット5-300x127.jpg)

P5 = 2ℓ・t・τp

ここに τp:板のせん断強さ

Sponsored Link

関連図書