DCモータ・ACモータ

・DCモータは電圧と回転特性が比例

・ACモータは保守が不要だが速度制御が難しい

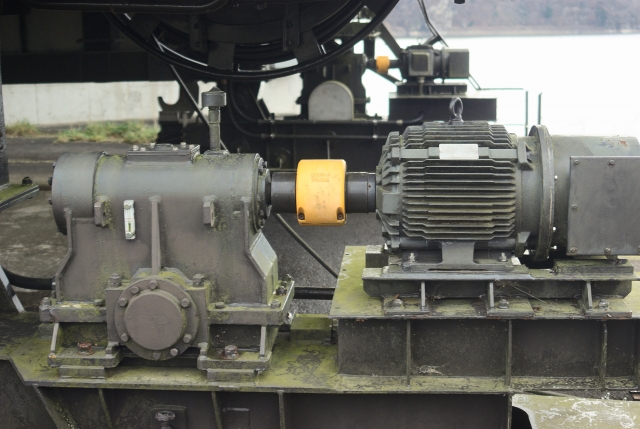

一般的に機械はある仕事をする道具であるため、何らかの動力を必要とします。ほとんどの機械は動力として、回転力があれば動かすことができ、その代表的な動力として、モータが多く用いられています。

モータは、直流で回るDCモータ(Direct-Current Motor)と交流で回るACモータ(Alternating-Current Motor)の二つに区分されます。

DCモータとACモータの大きな違いは、その電源の形態にあります。

DCモータに使用される直流電源は、プラスとマイナスが一定ですが、ACモータに使用される交流電源は、一定時間毎にプラスとマイナスが入れ替わります。この入れ替わる回数を周波数[Hz]で表しています。高速に精度よく動作させたいという点では両者の目的は同じですが、速度や力などの制御を考えたとき、両者の特性は大きく異なります。

一般的にDCモータは、電圧に対して回転特性が直線的に比例しているため非常に扱いやすく、安価です。ただし、DCモータの場合はブラシ、整流子と呼ばれる接点があり、それがノイズ、回転ムラ、劣化などの問題が発生するため注意が必要です。さらに、DCモータは、速度制御・力制御がしやすい反面、構造が複雑で、また整流子やブラシのメンテナンスに手間がかかります。

一方、ACモータは、ブラシがないことが大きな利点です。構造が簡単で頑丈ですが、周波数に応じた一定の回転速度しか得られず、また正弦波状の駆動電力を作らなければならなく扱いが面倒です。さらに、過負荷により停止したり、周波数が高いと起動できなかったりと、速度制御が難しいのが難点です。

DCモータは、低電圧で駆動できるため小型化に向いています。逆に、ACモータは大きな出力を得られるため、大型の装置などに使われています。設計者は機械の目的、性能、仕様に応じて最適のモータを選定するようにしなければなりません。

| 比較項目 | DCモータ | ACモータ |

|---|---|---|

| モータの構造 | 複雑 | 比較的簡単 |

| 整流(転流) メカニズム | ブラシ・整流子による 有接点式 | 半導体などによる無接点式 (単相または多相交流) |

| 大パワー化 | 一般に難しい | 容易 |

| 高速化 | 難しい | 容易 |

| 低速化 | 一般に容易 | 一般に容易 |

| 回転ムラ | 一般に多い | 一般に少ない |

| トルクムラ | 一般に多い | 一般に少ない |

| 出力効率 | 一般によい | 一般に悪い |

| 制御回路 | 比較的容易 | やや難しい |

| 回転中の振動騒音 | 一般に多い | 一般に少ない |

| クリーン度 | 悪い | よい |

| メンテナンス | ブラシ・整流子の保守が必要 | 保守不要 |

| 寿命 | 短い | 長い |

Sponsored Link

関連ページ

4-1)電気の基礎知識

4-2)モータ

4-3)センサ

Top page

アクチュエータ

アクチュエータとは、「働かせる」「作動させる」とういう意味で、ON/OFFする装置を指してこう呼びます。アクチュエータには、電機、油圧、空圧などのエネルギー(動力源)があり、直進運動や回転運動に変換して機械的な仕事をさせることができます。つまり、力や熱、風量などといった作用の大きさを変えることができる装置はすべてアクチュエータといいます。その代表的な装置がモータです。モータの回転運動を機構(メカニズム)を介して様々な運動に変換することができます。

サーボモータ

・サーボモータは検出部を持ったモータ

・PWM制御で高速回転でも精度の高い制御が可能

サーボとは「指令通りに動く」という意味で、サーボモータとは「指令通りに動くモータ」を指します。したがって、モータの種類は限定されておらず、例えば、直流ではコアレスモータ、DCブラシレスモータなどがあり、交流では誘導モータ、PM同期モータなどがあります。

サーボモータには「指令通りに動く」という厳しい条件が課せられるため、精度が良く、高速な位置決めを制御したい場合に使用されます。

大きな特徴は、モータの状態を見るエンコーダが付いていることです。サーボモータは、正確な動きを実現するために、一定の角度範囲(例えば0°~180°)の任意の角度による位置決めができます。現在の角度と目的とする角度の差をとった信号をモータ側に出力すること、つまり、フィードバックすることによって、機械を目的の角度だけ正確に動かすことができます。また、サーボモータは、位置を検出するエンコーダやポテンションメータ、速度を検出するタコジェネレータなどのセンサと組み合わせて使います。

さらに、センサから得られた情報により、現在位置と目的位置の差を比較します。そして、その差分を減少させる方向に動かすために、サーボアンプやシーケンサなどの制御装置などとセットで使用します。

サーボモータの角度制御は、PWM(Pulse Width Modulation:パルス幅変調)方式により行う場合があります。PWM方式とは、パルスの周期を一定にしてパルス幅を変える事で目的に合った速度制御を行うものです。

このように、サーボモータを用いる機械では、多くのパラメータの設定と調整が必要になります。そのため、他のモータと比較して高価で経験的な知識を必要とする難しいモータとして扱われています。

Sponsored Link

ステッピングモータ

・パルス信号で回転する

・モータ駆動には専用ドライバが必要

ステッピングモータは、パルス信号の数に対して段階的に回転するモータのため、別名「パルスモータ」とも呼ばれています。

ステッピングモータの最大の特徴は、オープンループ制御で動くということです。つまり、入力パルス信号の数に比例して回転角が決められるため、サーボ機構のようにセンサが不要で、フィードバックなしで制御することができるモータです。

ステッピングモータは、性能に対して安価な動力部品として構成できる特徴があります。例えば、位置決め制御をする場合、先に説明したサーボモータの使用を考えがちです。しかし、高度な速度、あるいは、高いトルク制御を要求しないのであれば、ステッピングモータでも簡単に精度よく位置決めができます。そのため、プリンタやスロットマシンなどの駆動トルクを必要としない位置決めが必要な装置などに利用されています。

ステッピングモータを用いた設計を行う場合、設計者はトルク特性を確認する必要があります。ステッピングモータは、入力するパルス周波数で速度が決められる一方、その周波数で出せる最大トルクを超えると回転が停止してしまいます。この現象を脱調と言います。

ステッピングモータの大きな特徴は、停止したまま直流電流を流し続けていると、その位置を保持しようとしていて、トルク特性、つまり、熱が発生します。また、負荷トルクを加えた場合に、起動できないという限界点があるため、駆動周波数を見極める作業が設計者の重要な役割となります。

なお、ステッピングモータは、専用の駆動装置であるドライバがないと運転できません。トルク特性は電力の制御で大きく異なるため、専用の駆動回路とセットで選定する必要があります。

長所

・モータの動作は、モータに入力するパルス信号で容易に制御できる。

・回転軸の位置や速度情報をフィードバックする回路が不要(オープンループ制御)。

・接触ブラシがないため、信頼性が高い。

短所

・パルス信号を出力する回路が必要。

・制御が不適切な場合、脱調が発生することがある。

・回転軸が停止しているとき、電流を流し続けるため発熱しやすい。

ステップ角

ステッピングモータの動きの基本となるのがステップ角で、モータの総磁極数によって違います。

ステッピングモータのステップ角度を決定するのは以下の式になります。

ステップ角 = 360度 /(NPH x PH) = 360度 / N

NPH:各相あたりの磁極数

PH :相数

N : 全ての相にある総磁極数

モータドライバ

・電源電力を回転動作にふさわしい形態に変更

・正転、逆転、停止の動作が可能

モータは機械を動かすためのエネルギー源である動力として用いられます。一方、モータの駆動回路であるドライバは、エネルギーを制御することが主な目的として使用されます。モータには、ドライバと組み合わせて使用するタイプと組み合わせないタイプがあります。ドライバを使わない方式では、スイッチを直列につなぎ変えたり、あるいは、抵抗器をいれて直流電圧を調節しながらモータの回転数を制御します。しかし、その多くは、直流電源や交流電源をモータに直結してコントロールすることが難しいため、ドライバと呼ばれる駆動回路を用いています。

ドライバは、商用電源や電池などの電力をモータの回転動作にふさわしい形態に変換できます。例えば、DCモータは単純に電流を与えると回転はしますが、電流の流れる方向、つまり、右回転、左回転、または停止というような制御はできません。このように正回転(CW)から逆回転(CCW)までの動作を連続的に行うには、電流をスムーズに変換するための駆動回路が必要になります。

一方、交流モータのドライバでは、電圧や電流の他に周波数や位相、波形なども変換できます。ステッピングモータのドライバは、パルスの数やパルスの間隔を調節します。同期モータでは、始動装置があればドライバがなくても回転可能です。しかし、最近の永久磁石同期モータでは、専用のドライバがないと起動することも運転することもできません。

ドライバの性能は、電流の流れる大きさとON/OFF信号の速さで決まります。たくさん電流を流せるドライバならばパワーのあるモータを回すことができる上、ON/OFFが速い間隔で制御ができます。ドライバを用いることによって、負荷が重くなっても回転数を一定に保てたり、一定時間に目標とする回転数まで上げたり、モータを意のままに操ることができるのです。

Sponsored Link

絶縁階級(ぜつえんかいきゅう)

絶縁階級とは、電気機械、エンジン、トランスのコイル間絶縁やハウジング、鉄心との絶縁に適用されます。 電気製品が発生する高温は、絶縁に影響を与え、絶縁破壊をもたらすこともあります。絶縁材料は温度別にクラス分けされ、アルファベットが与えられています。装置の運転時に各々の温度を越えてはいけません。

この温度は、運転時に許容される最高温度です。下記の値は各々の絶縁材料が融解または分解する温度を示します。

| 絶縁の種類 | 許容最高温度 |

|---|---|

| Y種 | 90℃ |

| A種 | 105℃ |

| E種 | 120℃ |

| B種 | 130℃ |

| F種 | 155℃ |

| H種 | 180℃ |

| C種 | 180℃超過 |

一般的に、電動機効率により電動機の温度上昇が異なり、効率が悪いと電動機の温度が上昇するので、絶縁材料を高価な耐熱材料にする必要があります。例えば、電動機の温度上昇を120℃以下に抑える設計を行えばE種(許容最高温度は120℃)の絶縁で対応可能ですが、温度上昇が180℃と高くなるような電動機では絶縁をH種(180℃)に上げなければなりません。温度上昇が大きな電動機は、高価な絶縁材料にしなければならないばかりでなく、温度が10℃上昇すると電動機の寿命が半減されるともいわれており、いかに温度上昇を抑えるかが電動機の寿命を延ばすこととなります。

Sponsored Link

関連図書