アーク溶接では、「アーク放電」という電気的現象を利用します。アーク放電とは、気体の放電現象の一種で、空気中に発生する電流のことです。空間的に離れた2つの電極に電圧をかけていくと、やがて空気の絶縁が破壊されて2つの電極の間に電流が発生し、同時に強い光と高い熱を発生します。このとき発生する弧(Arc)状の光を「アーク」といい、アークの熱を熱源として利用する溶接方法が「アーク溶接」です。

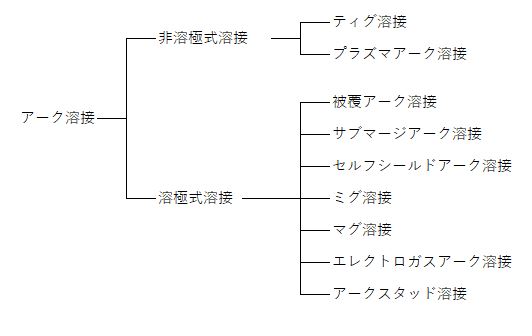

アーク溶接は、アーク熱を利用して母材を溶融する溶接法です。様々な種類があり、種々の産業分野で広範囲に使用されています。アークを発生する電極の特性によって大別され、電極の溶融をほとんど生じない非溶極式(非消耗電極式)溶接と、電極が連続的に溶融、消耗する溶極式(消耗電極式)溶接の2種類に分類されます。

Sponsored Link

非溶極式溶接

非溶極式溶接での電極はアークを発生するためにのみ用いられ、それ自体はほとんど溶融しません。

そのため、溶着金属の添加が必要な場合には溶加材を別途加える必要があります。

しかし、溶接電流と溶加材(棒またはワイヤ)の添加量はそれぞれ独立に変化させることができ、溶接条件選定の自由度は大きくなります。ただし溶加材の溶融は、一般に、アークおよび溶融池からの熱伝導によって行うため、非溶極式溶接の作業能率は比較的低くなります。

ティグ(TIG)溶接(Tangsten Inert Gas)

ティグ(Tangsten Inert Gas)溶接は、「不活性ガス溶接」を意味します。火花を飛び散らさずに、ステンレスやアルミ、鉄など、さまざまな金属の溶接に対応するアーク溶接の一種です。

高融点金属であるタングステンまたはタングステン合金を非溶極式電極として、母材との間にアークを発生させて溶接する方法であり、炭素鋼・低合金鋼・ステンレス鋼・ニッケル合金・銅合金・アルミニウム合金・チタン合金・マグネシウム合金など、ほとんどの金属に幅広く適用できます。

また他の溶接法に比べ溶接金属の清浄度が高く、じん性・延性・耐食性に優れるなどの特徴を持ちます。

適用できるシールドガスは、Ar、HeまたはAr+Heなどの不活性ガスあるいはArとH2の混合ガスなどに限定され、酸化性ガス(活性ガス)は使用できません。

タングステンは融点が三千数百℃の高融点金属ですが、酸化すると千数百℃程度まで融点(昇華点)が急激に低下するためです。

ティグ溶接には交流/直流による分類、パルスの有無、溶接ワイヤの有無など、さまざまな種類があります。

交流/直流は、母材の種類によって選択します。パルスの有無が選択でき、パルスを使う溶接を「パルスティグ溶接法」といいます。パルスティグ溶接法は、溶接電流を一定の周期でパルス電流とベース電流に変化させます。パルス電流が流れている間に母材を溶かし、ベース電流が流れているときには冷却させます。溶接スポットが周期的にできるために、数珠でつながったようなビードができあがります。

溶着金属が必要な場合には、溶加材(棒またはワイヤ)を別途添加しなければなりません。しかしこのことは、溶接入熱と溶着量をそれぞれ独立に制御できることになり、全姿勢溶接や初層裏波溶接などを比較的容易に行うことができます。

また、ワイヤを使う場合は「コールドワイヤ法」と「ホットワイヤ法」に分けられます。コールドワイヤ法は、通常の溶加材を使う方法です。一方ホットワイヤ法は、あらかじめワイヤに電流を流し、ワイヤを加熱しているため、時間に対する溶着量を増やすことができます。コールドワイヤ法に比べて約3倍の溶加材を溶着することができるため、短時間での溶接を可能とします。高品質な溶接ができる半面、溶着に必要な溶加材の量を得るために時間を要するティグ溶接の短所を補う溶接法といえます。

溶接電源には垂下特性または定電流特性電源を用い、炭素鋼、低合金鋼およびステンレス鋼などの溶接には直流を、アルミニウムやマグネシウムおよびそれらの合金などの溶接には交流を適用します。

電極に用いるタングステン電極棒の種類はJIS規格(JIS Z 3233)に制定されており、純タングステン(W)の他に、1または2%の酸化ナトリウム(ThO2)、酸化ランタン(La2O3)および酸化セリウム(Ce2O3)などを含むタングステン合金があります。

ティグ.jpg)

ティグ溶接の長所

①酸化のない美麗なビード外観および高品質・高性能の溶接継手が得られる。

②小電流から大電流まで広範囲な電流域で安定なアーク状態が得られる。

③母材への入熱と溶着量をそれぞれ独立に設定・制御でき、溶接姿勢や継手形状の制約が少ない。

④溶融池の挙動は穏やかで安定しているため、その挙動を明瞭に観察できる。

⑤溶接ヒュームの発生が少なく、作業環境が良好である。

⑥スパッタやスラグの発生はほとんどなく、溶接後の仕上げ作業が不要である。

ティグ溶接の短所

①溶接速度が一般に遅く、作業能率が劣る。

②溶け込みは比較的浅く、深い溶け込みが必要な溶接には適さない。

③手動溶接での溶加棒添加が必要な場合、トーチ操作と溶加棒添加動作を左右それぞれの手で個別で行わなければならず、作業者にはかなりの熟練と技量が要求される。

④風の影響を受けやすいため、状況に応じた防風対策が必要になる。

⑤アルゴンやタングステン電極は比較的高価で、溶接経費がやや高くなる。

溶極式溶接

溶極式溶接での電極は、アークを発生させると同時に、それ自体が溶融して溶着金属を形成するため、高能率な溶接作業を行うことが可能です。

しかし、電極(ワイヤ)の溶融速度は溶融電流に強く依存し、それぞれを独立に制御することができません。そのため溶接条件選定の自由度は制限され、適切な溶接条件の設定には熟練が要求されます。

被覆アーク溶接

被覆アーク溶接は、金属心線に被覆剤(フラックス)を塗布した被覆アーク溶接棒を電極としてアークを発生させる溶接法です。溶接棒と被溶接材(母材)との間に発生させたアークは、その熱で溶接棒と母材を溶融します。溶接棒に塗布されたフラックスは、溶融されてガスを発生し、溶融金属を大気から保護します。また同時に溶融スラグを形成し、その溶融スラグは溶融金属との間で冶金反応を行うとともに凝固時のビード形状を整形します。

溶接には一般に、可動鉄心形溶接電源を用い、交流溶接を行います。しかし、交流溶接では、極性反転時に溶接電流が零となり、アークは一旦消滅して反転後に再点弧しなければなりません。そのため、アークの安定性を重視する場合には、定電流特性のサイリスタ制御あるいはインバータ制御溶接電源を用いた直流溶接を採用することもあります。

被覆アーク.jpg)

| 交流溶接 | 直流溶接 | |

|---|---|---|

| アークの安定性 | やや劣る | 優れる |

| 磁気吹き | ほとんどなし | 生じやすい |

| 無負荷電圧 | 高い | 低い |

| 電撃の危険性 | 大きい | 小さい |

| 溶接機の構造 | 単純 | 複雑 |

| メンテナンス | 容易 | やや複雑 |

| 溶接機の価格 | 極めて安価 | やや高価 |

| 主な適用材質 | 軟鋼など | ステンレス鋼 |

被覆アーク溶接は簡便な溶接方法で適用範囲も広いことから、炭素鋼や合金鋼などの鉄鋼材料をはじめとして、ニッケル合金や銅合金などの非鉄金属材料の溶接にも広く適用されています。溶接は、一般に溶接作業者が溶接棒ホルダを手動で運棒操作して溶接を行いますが、傾斜したスライドバーに取付けられた溶接棒ホルダが、溶接棒の溶融につれて自重で下降して自動溶接する”グラビティ溶接”と呼ばれる方法もあります。

被覆アーク溶接の長所

①簡便な機器で信頼度の高い溶接が手軽に行える。

②溶接設備費が安価である。

③グラビティ溶接機などの簡易溶接装置を一人で数台使用でき、溶接能率の向上が可能である。

被覆アーク溶接の短所

①溶接のできばえが溶接作業者の技量によって大きく左右される。

②マグ溶接に比べ溶着速度が遅く、溶接能率が劣る。

③溶接棒交換による溶接の中断が多く、長尺の連続溶接ができない。

日本での被覆アーク溶接の適用比率は、マグ溶接・ミグ溶接の普及にともない減少してきています。

マグ(MAG)溶接(Metal Active Gas)

マグ(Metal Active Gas)溶接とは、活性ガス(炭酸ガス、またはアルゴンと炭酸ガスの混合ガス)を使用するアーク溶接の一種で、「炭酸ガスアーク溶接」または「CO2溶接」とも呼ばれています。シールドガスとして炭酸ガス(CO2)またはアルゴン(Ar)と炭酸ガスなどの混合ガスの雰囲気の中で母材との間にアークを発生させ、そのアーク熱で母材と溶接ワイヤを連続的に溶かして溶接する方法です。

一般的に、鉄系材料の半自動・自動溶接に用いられますが、炭酸ガスが化学反応を起こすため、アルミニウムなどの非鉄金属の溶接には適していません。

半自動または自動で行われるマグ溶接は、被覆アーク溶接(人の手作業によるアーク溶接)における溶接棒の代わりに、針金状の溶接ワイヤを電極として使用します。

マグ溶接の半自動機は、

• 溶接電源

• ワイヤ送給装置

• 溶接トーチ

• ガスボンベ

で構成されています。ワイヤは、送給装置から一定の速度で送給される必要があります。そのため、通常、溶接電源には定電圧特性電源を使用します。

また、ワイヤ送給装置には定速送給方式が採用されています。

マグ.jpg)

他の消耗電極式アーク溶接法と比べ下記の特長があります。

①半自動化、自動化が可能

②溶接能率が高い

③全姿勢溶接が可能

④設備費が安い

造船、鉄構、橋梁、建設機械、圧力容器などの溶接に広く使用されています。

ミグ(MIG)溶接(Metal Inert Gas)

「ミグ(Metal Inert Gas)溶接」はアーク溶接の一種で、ティグ溶接と同様にシールドガスに不活性ガスを用いますが、ミグ溶接の場合、放電電極が溶ける消耗電極式の溶接法です。

ステンレスやアルミ合金の接合が一般的な用途ですが、溶接する素材によってシールドガスを使い分けます。

電極には、針金状の溶接ワイヤを使用します。ワイヤはコイル状に巻かれてワイヤ送給装置に取り付けられており、電動モータで駆動する送給ローラで自動的にトーチの先端部まで送給されます。ワイヤへの通電は、コンタクトチップ通過時に行われます。ワイヤと母材との間に発生させたアークで、ワイヤと母材を同時に溶かしながら溶接します。このとき、アークや溶融地の周辺を大気からシールドするシールドガスは、ノズルで溶接部周辺に供給されます。

ミグ溶接の半自動機は、

• 溶接電源

• ワイヤ送給装置

• 溶接トーチ

• ガスボンベ

で構成されています。マグ溶接機とほとんど同じ構成ですが、マグ溶接機に比べ、ワイヤ送給装置に改良がくわえられています。ミグ溶接はアルミニウムの溶接に利用されることが多いため、ワイヤ送給装置には、柔らかいアルミニウムワイヤを安定して送給できるような工夫(4ロール方式)が加えられています。

ミグ溶接は、交流/直流による分類、またパルスの有無によっても分類されます。

ミグ溶接分類.jpg)

・ショートアークミグ溶接法は、短絡移行(ショートアーク)現象による溶接法で。半自動で溶接することが多く、この場合母材への入熱が少ないため、薄板が対象材になります。マグ溶接によるショートアーク溶接は、難姿勢での中厚板材の溶接によく用いられますが、ミグ溶接で中厚板を溶接する場合はパルスミグ溶接法がよく用いられます。

・スプレーミグ溶接法は、溶接電流を臨界電流以上に設定し、アーク電圧を高めに設定して溶接します。溶けた溶加材が霧状になる「スプレー移行現象」を活用して接合するミグ溶接法です。アルミニウムを溶接する場合、スパッタを発生しない状態で溶接すると融合不良などの溶接欠陥が発生する場合があります。この場合、アーク電圧を少し下げ、微小なスプレー移行状態で溶接します。ただし、薄板から中厚板まで溶接できる「パルスミグ溶接法」が一般化して以来、スプレーミグ溶接法はあまり用いられなくなりました。

・大電流ミグ溶接法は、太径(直径約3.2mm〜 5.6mm)の溶接ワイヤを使って溶接します。溶接装置には、2重シールドガスノズルを備えた溶接トーチと、定格出力電流が約1,000Aの定電流特性電源を用います。

・「直流」で「パルス有」のミグ溶接法は、「コンベンショナルパルスミグ溶接法」とも呼ばれています。基本原理はパルスマグ溶接法と同じです。アークを維持するための小さなベース電流と臨界電流以上のパルス電流を交互に流すことによって、平均電流が臨界電流を下回る場合においても、ワイヤからの溶滴移行がスプレー化できるようにした溶接法です。薄板から厚板まで効率よくかつ高品位で溶接できます。

・低周波重畳パルス溶接法は、アルミニウムの高付加価値な溶接を目的に、パルスミグ溶接法を基として開発された溶接法です。うろこ状の美しいビードが得られるため、自動車や二輪車の薄いアルミニウム板を溶接する場合に用いられます。

Sponsored Link

サブマージアーク溶接

サブマージアーク溶接は、散布した粒状フラックス中にワイヤを自動送給し、ワイヤと母材との間にアークを発生させて溶接する方法です。被覆アーク溶接棒の心線とフラックスを分離させて、自動溶接を可能にした溶接法といえます。ワイヤには通常、直径3.2~6.4mm程度の太径ワイヤを用い、数百~千数百A程度の大電流を通電することによって、高溶着・高能率な溶接を行うことができ、溶け込みの深い溶接ビードが得られます。

なお、細径(直径1.2~1.6mm程度)のワイヤを用いるサブマージアーク溶接も一部で採用されています。その場合には、マグ溶接やミグ溶接と同様にワイヤを定速送給し、定電圧特性電源の自己制御作用を利用してアーク長を一定に保ちます。

サブマージ.jpg)

サブマージアーク溶接の長所

①太径ワイヤによる大電流溶接が可能で、溶着速度がきわめて大きい。

②小断面開先で溶け込みの深い溶接ができ、能率的である。

③アークはフラックス中で発生するため、アーク光に対する遮光は不要である。

④スパッタやヒュームの発生が少ない。

⑤風の影響をほとんど受けない。

⑥作業者の技量によらず、安定したビード形状と均質な継手品質が得られる。

サブマージアーク溶接の短所

①溶接姿勢は下向、水平および横向きに限られる。

②継手形状は直線またはそれに近い形状あるいは曲率の大きい曲線などに限定される。

③フラックスの供給、回収やスラグの剥離、回収作業が必要となる。

④溶接入熱が過大になると、熱影響部の軟化やぜい化を生じることがある。

サブマージアーク溶接は、1950年頃日本に導入され、高能率な溶接法として、おもに造船、橋梁、建築分野や大径鋼管の製造に適用されています。

Sponsored Link