非破壊試験と非破壊検査

溶接では、高温での材料の溶融現象と、その後の凝固現象を利用して部材の接合を行っています。このため、材質の変化、溶接残留応力または溶接変形が発生し、ときには溶接部の性能を害するような各種欠陥が発生することがあります。したがって、溶接継手が要求される性能を確保するために、品質管理の一手段として種々の試験・検査が行われています。

溶接施工時に発生する可能性のある溶接欠陥には、割れ、溶込不良、融合不良、スラグ巻込み、ポロシティ(ブローホール)、ピット、オーバラップ、アンダカット、スパッタなど種々のものがあります。これらの欠陥が発生する要因としては、母材および溶接材料の化学成分、継手形状、拘束度、溶接施工法などがあります。

このような溶接欠陥を、試験体をきずつけることなく検出するために行われるのが非破壊試験であり、種々の試験方法が用いられています。

各種非破壊試験により得られた試験結果を、仕様書などで定められている合否判定基準と比較して、合格あるいは不合格の判定を下すことを非破壊検査といいます。

検査の主眼は、溶接構造物が仕様書および設計図などに規定された要求品質どおりに製作されているかどうか、すなわち

①形状、寸法が設計図どおりで製作誤差が許容範囲内に納まっているか。

②材料および溶接継手の品質が仕様書の規定を満足しているか。

③構造物の機能を害するようなものはないか。

などの点を調べることです。

したがって、事前に綿密な計画を立てて適切な非破壊試験方法を選択し、最少の時間と費用で必要な非破壊検査を行うことが重要です。それぞれの非破壊試験方法には長所および短所があり、一つの試験方法ですべての欠陥が検出されるとは必ずしも限らないことに留意する必要があります。そのため必要に応じて複数の試験方法を組み合わせて適用することにより、検出すべき欠陥の見落としがないようにしています。

Sponsored Link

溶接欠陥と非破壊試験

溶接部に発生する欠陥を検出するために適用される代表的な非破壊試験方法を下記に示します。

| 分類 | 試験方法 |

|---|---|

| 表面および 表層部の試験 | 外観試験(VT:Visual Testing) 磁粉探傷試験(MT:Magnetic Particle Testing) 浸透探傷試験(PT:Liquid Penetrant Testing) |

| 内部の試験 | 放射線透過試験(RT:Radiographic Testing) 超音波探傷試験(UT:Ultrasonic Testing) |

一般には、表面欠陥を検出する外観試験(目視または倍率の小さな拡大鏡を用いて行い、目視試験ともいう)、磁粉探傷試験および浸透探傷試験、ならびに内部欠陥を検出する放射線透過試験および超音波探傷試験に大別されます。

溶接部の非破壊検査に際しては、まず外観試験が適用されます。これによりビード外観や角変形などを調べ、大きな表面割れなどの検出を行います。また、その後に他の非破壊試験を適用する際に、支障がないかどうかもチェックします。例えば、浸透探傷試験や磁粉探傷試験を適用する場合には、疑似指示の原因となるような表面形状の不連続部がないかを確認しておくことが必要です。また、超音波探傷試験を適用する場合には、溶接部近傍だけでなく探触子を走査する範囲に障害物や汚れがないかを確認することも重要です。

磁粉探傷試験は表面の微細な割れなどの欠陥の検出に適しており、表面に開口しているものだけでなく表面近くに存在している欠陥も検出できます。しかし、試験対象の材料が強磁性体に限られます。浸透探傷試験で検出できる欠陥は、ピットや割れなど表面に開口した欠陥に限られますが、試験対象の材料が限定されることはありません。また、内部に存在するポロシティ、スラグ巻込みなどのように、立体状の欠陥を検出するには放射線透過試験が適しており、割れ、溶込不良、融合不良などのような平面状の欠陥を検出するためには超音波探傷試験が有効です。もちろん、これら2つの試験方法も表面あるいは表面近傍の欠陥検出に適用できますが、検出性能は一般的に磁粉探傷試験(または浸透探傷試験)の方が優れています。

疲労き裂や応力腐食割れなど検出しにくい割れの発生が予想される溶接部に対しては、特に厳しい条件での非破壊検査が要求されます。この場合、同種、同寸法の欠陥であれば表面(または表面近傍)欠陥のほうが、内部欠陥よりも溶接継手性能の低下に及ぼす影響は大きくなります。また、内部欠陥では、割れ、溶込不良、融合不良、スラグ巻込み、そしてポロシティの順に溶接継手性能に及ぼす影響が大きくなります。

以上のように溶接部の非破壊試験を行う場合には、まず外観試験を行い、次に表面および表面近くの欠陥の有無を調べ、さらに内部に存在する欠陥の有無を調べるのが原則です。また試験内容を理解したうえで検査の目的に合った非破壊試験法を選択し、これを適正な条件で適用することが重要です。

また、よりよい結果を得るために、一つの試験法だけでなく複数の試験法を併用する場合もあります。

外観試験(目視試験)(VT)

外観試験(目視試験)は特別な機器を必要とせず、いつでも、どこででも適用でき、また迅速に結果を得ることができます。しかし、寸法測定のできるもの以外は数値化が困難なものを取り扱うため、ばらつきの少ない安定した情報を得るためには、試験技術者の対象物に対する知識と経験が要求されます。

外観試験の目的は、表面に発生した不完全部を評価することであり、目視により溶接欠陥を検出する試験および寸法測定により不具合を検出する試験に分類されます。前者を狭義の目視試験といい、確認が必要な溶接欠陥には、割れ、アンダカット、オーバラップ、ピット、クレータ、スパッタなどがあります。また後者を寸法試験といい、対象となる寸法上の欠陥としては目違い(くい違い)、余盛高さ、アンダカット、ビード表面の凸凹、角変形などがあります。これらは、それぞれの不完全部の計測に適したゲージを用いて寸法を測定します。微細な割れやピットなど目視試験では検出が困難で、非破壊試験の適用が必要な場合もありますが、まず先に外観試験で欠陥や寸法上の異常個所の有無を調べるのが標準的な手順です。

割れは、破壊事故発生につながる可能性があり、最も有害な欠陥です。また、アンダカット、過大な余盛、すみ肉溶接止端部の形状なども、疲労強度などの低下をもたらします。このため、アンダカットは除去し、過大な余盛は平滑に切削し、ビード止端部は滑らかにかつ止端半径が大きくなるように仕上げるなど、溶接外観形状の改善を図らなければなりません。なお、溶接中に裏はつり面を外観試験することは、溶接後に生じる可能性のある内部欠陥を防ぐのに有効です。また、溶接外観の幾何学形状によっては、応力集中源となり、変動荷重下で疲労き裂が発生する場合があります。そのため、内部欠陥以上に疲労にとっては有害な場合が多くなります。

外観試験の合否を判定する場合には、構造物の種類、使用目的、使用条件、使用環境、品質管理などを考慮して、あらかじめ計測手段と判定基準を明確に定めておく必要があります。判定基準の一例として、鉄骨溶接部に対しては、鉄骨精度検査標準(JASS6)、船に対しては、日本鋼船工作法精度標準(JSQS)などがあります。

外観試験のもう一つの重要な目的として、その後に非破壊試験が適切にかつ効率よく実施できるか否かを確認することが挙げられます。すなわち、非破壊試験の実施に当たって障害となるようなものがないか、あるいは試験結果に悪影響を及ぼす要因となるものは存在しないかなどのチェックが必要です。特に過大な余盛、止端部の形状、ビード表面の形状などが重要項目となります。

例えば放射線透過試験を実施する場合、余盛が過度に高いと規定される濃度範囲を満足しなくなり、また欠陥の検出精度の低下に結びつくことが考えられます。特に母材の厚さが薄いときにこの傾向が著しくなります。超音波探傷試験を適用する場合は、探触子を走査する母材部に障害物がないことを事前に確認することはもちろんですが、さらに局部的な余盛の形状不整が超音波の反射源となり妨害エコーが生じることがあるので留意が必要です。磁粉探傷試験や浸透探傷試験の場合は、ビード止端部に疑似指示が生じやすいため、必要に応じて事前に滑らかに仕上げておくことが大切です。このように、どのような非破壊試験を適用するかをあらかじめ想定した上で外観試験を実施することが重要です。

Sponsored Link

溶接表面および表面近くの非破壊試験

磁粉探傷試験(MT)

原理と特徴

軟鋼および高張力鋼などの強磁性体に電磁石を当てて通電すると、強磁性体は電磁石に吸着されます。これは強磁性体が磁気を帯びたためであり、これを磁化といいます。このとき強磁性体内部には磁気の流れに対応する磁束(これを仮想的に線で表したものを磁束線という)が発生します。

磁束の流れている経路(磁路)の途中に、この流れを妨げる割れなどの欠陥が存在すると、多くの磁束は欠陥部で迂回するようになり、磁束の一部が空間に漏れます(これを漏洩磁束という)。強磁性体中の磁束が空間に出たり入ったりするところは、磁石のN極およびS極(磁極)が形成されます。したがって、欠陥部は小さな磁石となります。

ここに微細な強磁性体の粉末(磁粉)を散布すると、磁粉はこの磁石に起因した磁界により磁化されて欠陥部に吸着されます。磁粉はさらに吸着し合い、実際の欠陥の幅より数倍から数十倍の広い幅をもつ指示模様を形成します。磁粉探傷試験では、これを磁粉模様といいます。このとき試験表面と色調または明るさの異なる磁粉を使用することにより、磁粉模様と試験表面とのコントラストが大きくなり、磁粉模様の識別が容易になります。

このように、欠陥などの不連続部に磁極を発生させ、この欠陥に形成された磁粉模様を検出することにより、欠陥の有無を調べる試験方法を磁粉探傷試験といいます。

磁粉探傷試験は、アルミニウムやオーステナイト系ステンレス鋼などの非磁性体の金属の探傷には適用できないが、溶接構造物として広く用いられている多くのフェライト系鉄鋼材料には適用が可能です。また、低温割れ、疲労き裂、応力腐食割れなどの微細な欠陥の検出性能が優れています。

さらに、表面だけでなく表面から数mm程度の深さに存在する欠陥も検出が可能です。ただし、割れの長手方向が磁束線と直行する場合には検出しやすいですが、平行な場合にはほとんど検出不可能になり、検出性能に方向依存があることに注意する必要があります。また、割れ状の欠陥は検出しやすいですが、ピットやポロシティ(ブローホール)などの円形欠陥は検出しにくくなります。

磁粉には強磁性体粉末に蛍光塗料を塗布した蛍光磁粉と、蛍光塗料を塗布していない非蛍光磁粉(白、褐色または黒色)とがあり、その大きさは数μmから30μm程度のものが多く用いられています。蛍光磁粉を用いて暗い環境のもとで、十分な強度をもつ紫外線を試験面に照射すると、非蛍光磁粉を用いて明るい環境のもとで試験を行う場合よりも、微細な欠陥を検出できます。

磁粉の散布方法としては、乾式法(乾燥状態の磁粉を、空気を媒体として試験面に散布する方法)と湿式法(磁粉を水、灯油などの液体に分散懸濁させて散布する方法)とがあります。この磁粉を分散懸濁させた液体を検査液といいます。一般には湿式法の方が磁粉を試験体表面に均一に散布できるため、欠陥の検出性能は優れています。湿式法を用いる場合は、試験面上を検査液が流れている間は、磁化装置の電源をオフにせずに磁化を継続する必要があります。これは、検査液の流れが停止した後に磁化を停止させないと、せっけく形成された磁粉模様を洗い流してしまうおそれがあるためです。

溶接部への適用

溶接構造物の磁粉探傷試験における、試験体の磁化方法には、交流電磁石による極間法および、試験体にプロッド(電極)を押し当てて電流を直接流すプロッド法があります。

極間法においては磁束線が2つの磁極を結ぶ方向に主に流れるため、これに直角な方向に伸びた欠陥が検出しやすくなります。すなわち縦割れを検出する場合は磁極を溶接線に直角に配置します。一方、プロッド法においては磁束線が円形状(これは電流の向きと直行している)となるため、これに直角な方向に伸びた欠陥が検出しやすくなります。すなわち縦割れを検出する場合は電極を溶接線に斜めに配置します。このように極間法とプロッド法とでは磁束の流れる方向が90°異なるため、欠陥の方向性を考慮して、それを検出するのに適した方向に磁束を流すように、磁極または電極を配置する必要があります。

| 磁化方法 | 特 徴 |

|---|---|

| 極間法 | 1)一般に交流電磁石を用いて試験体を直接磁化させる方法であるため、アークストライクによる損傷の心配がない。 2)装置の取扱いが比較的簡単である。 3)通常商用電源を用いる場合が多く、交流の表皮効果により表面近傍の欠陥の検出ができるが、数ミリメートル以上の深いところにある欠陥の検出は困難である。 |

| プロッド法 | 1)試験体に二つの電極を接触させ電流を流すことによって磁束を形成させるため、電極の接触部でアークストライクを発生しやすく、高張力鋼などの試験には用いない方がよい。 2)検出しようとする欠陥の深さや大きさに応じて、直流と交流の選定、電流値の設定により試験条件の調整が可能である。 |

上の表は、極間法およびプロッド法の特徴を示します。それぞれに長所および短所があるため、長所を生かした試験となるように注意しなければなりません。溶接部の磁粉探傷試験には交流を用いた極間法が最も広く用いられています。特に、高張力鋼の溶接部に対しては、プロッド法では電極と試験体表面との間でスパークが生じた場合に、急熱急冷による硬化や割れの発生が懸念されるため、極間法を用いなければなりません。

極間法およびプロッド法ともに磁極または電極に近づくほど、試験体中を流れる磁束密度(単位面積当たりの磁束)が大きくなるため、欠陥部の磁石が強くなり一般に明瞭な磁粉模様が得られます。逆に、遠ざかると欠陥部への磁粉の吸着量が少なくなります。このため1回の試験操作で探傷が可能な試験範囲(探傷有効範囲)を、あらかじめ把握しておく必要があります。

磁粉探傷試験は、溶接後だけでなく溶接前や溶接中の種々の段階で実施されることがあります。溶接前の検査は、開先面に開口しているラミネーションや介在物などの検出を目的としており、極間法またはプロッド法のいずれも適用されます。溶接中の裏はつり面の検査は、溶込不良あるいは初層部の割れの検出を目的として、乾式法を用いたプロッド法が適用されます。溶接中間層の割れを検出する場合も、乾式法を用いたプロッド法が適用されます。これに対して、溶接最終層および保守検査で割れを検出する場合は、湿式法(蛍光磁粉)を用いた極間法が適用されることが多くあります。

実際の試験に際しては、欠陥以外の原因による磁粉模様(疑似模様)が形成される場合があるため、欠陥によるものとの判別をする必要があります。溶接部に現れやすい疑似模様としては、母材と溶接金属の境界などに発生する材質境界指示、溶接金属の止端部などに発生する断面急変指示、さらに、極間法では磁極指示、そして、プロッド法では電極指示と呼ばれる疑似模様が生じることがあります。

溶接後の磁粉探傷試験に際してはビード表面状況が磁粉探傷試験に適したものであることが重要です。立向や横向溶接のようにビード表面の凹凸が激しい場合には、ビードの凹部に磁粉が吸着しやすく疑似模様が形成されやすいため、表面を滑らかにしてから磁粉探傷試験を実施する必要があります。

浸透探傷試験(PT)

原理および特徴

試験体に対してぬれ性のある液体(浸透液)を塗布すると、浸透液は毛細管現象により試験体表面に開口した欠陥内部に浸透していきます。次に、欠陥内部の浸透液を残して試験体表面に残っている余剰浸透液だけを除去したあと、試験体表面に白色を呈する微細粉末(現像剤)を散布すると、欠陥中に浸透していた浸透液が毛細管現象により微細粉末中に染み出してきて模様(指示模様)を形成します。この指示模様は実際の欠陥の幅よりも拡大され、白色と高い色のコントラストを呈する浸透液(一般に、赤色が多く使われる)を用いると、欠陥部を明瞭に識別することができます。このようにして欠陥を検出する方法を浸透探傷試験といいます。

浸透探傷試験は、木材やコンクリートのような液体を吸収する材料に適用することはできませんが、一般の溶接構造物に用いられる金属材料に対してはすべてに適用が可能です。したがって、磁粉探傷試験が適用できないアルミニウムやオーステナイト系ステンレス鋼の探傷にも適しています。また、欠陥の検出性能に方向性がないため、割れ状欠陥はもちろん、ピットのような円形欠陥の検出にも優れています。

さらに、磁粉探傷試験で用いる磁化装置のような特殊な装置をほとんど必要としないため、試験対象物の形状的な制約を受けることなく簡便に適用できる利点もあります。このため、形状が複雑なために磁粉探傷試験の適用が困難な部位に対して、浸透探傷試験が適用されます。

ただし、欠陥が表面に開口していなければ、浸透探傷試験によって検出することはできません。また、欠陥自体は表面に開口していても、その中に水や油脂などが詰まっていると、浸透液が欠陥内部に浸透していかないため、試験に先立って試験体表面を清浄にしておく必要があります。

欠陥の検出能力は探傷剤の性能と試験条件の適否で決まるため、試験に際しては試験操作の手順に従って、注意深く的確に行う必要があります。

以下に個々の処理方法を順に述べます。

| ① | 表面処理 | 溶接部表面に著しい凹凸、スラグ、スパッタなどがあると、試験体表面の余剰浸透液を十分に除去できず、疑似模様の原因になる。また、欠陥が覆い隠されるおそれもある。このため正確な試験ができるように、表面処理を行う必要がある。 この方法には機械的処理方法と化学的処理方法がある。 |

| ② | 前処理 | 表面処理したあと、浸透探傷試験するまでにマシン油、防錆油あるいはゴミなどによって生じる可能性のある汚れを除去する処理をいう。 これにより欠陥内部の異物も取り除くことができ、欠陥に浸透液を容易に染み込ませることができる。 |

| ③ | 浸透処理 | 染色物質または蛍光物質を溶解させた浸透液を試験体表面に塗布し、開口した欠陥内部に浸透液を染み込ませる処理をいう。 浸透液が欠陥内部に浸透するのに必要な時間は浸透液の種類、試験体の材質、欠陥の性状および温度によって異なる。 周りの温度が15~50℃では浸透処理後、除去処理を開始するまでの時間(浸透時間)は5~20分が標準である。しかし、特に幅の狭い欠陥を対象にする場合や温度が3~15℃の範囲では浸透時間を増やす必要がある。 |

| ④ | 除去処理 | 少量の有機溶剤をつけたウェスなどを用いて、余剰浸透液を除去する処理をいう。 この良否が試験結果に大きく影響する。 表面の浸透液を除去したときのウェスなどについた浸透液の色がピンク色になった時点でこの処理を終了するのがよい。 |

| ⑤ | 現像処理 | 試験体表面に白色の微粉末を散布し、欠陥内部の浸透液を試験面に吸い上げ、欠陥による指示模様を形成させる処理をいう。 速乾式現像剤による場合は、スプレーで液体を試験体表面に均一に吹付け、乾いて塗膜が形成されるまで待って欠陥を検出する。 現像剤塗膜の厚さが試験面の地肌がかすかに見える程度にすると、コントラストの高い指示模様を得ることができる。 |

| ⑥ | 観察 | 現像処理後、白色光(染色浸透液の場合)、または紫外線(蛍光浸透液の場合)を試験面に照射し、指示模様の有無およびその性状を確認する作業をいう。指示模様は浸透液が現像剤塗膜に染み出して形成されるため、その形状および寸法は時間とともに変化する。したがって、現像処理直後に指示模様が現れ始めてから観察を開始して、指示模様が拡大していく様子を観察し、一定の現像時間が経過し指示模様の変化が見られなくなった時点で最終的な観察を終えるようにする。 |

溶接部への適用

浸透探傷試験は観察方法、洗浄方法および現像方法によって多くの種類に分類されています。溶接部に最も多く用いられているのは溶剤除去性染色浸透液と速乾式現像剤を組み合わせた方法です。この方法は、特別な装置を必要とせず、携帯性がよいため、対象物の大きさを問わず、あらゆる溶接構造物の探傷に適しています。

特に、疲労割れのような微細な欠陥を検出しようとする場合には染色浸透液の代わりに蛍光浸透液を用いたほうが高いコントラストが得られ検出しやすくなります。ただし、欠陥の検出性能は磁粉探傷試験の方が一般に優れているので、試験方法の選定の際に考慮する必要があります。

PT溶液(浸透液などの溶剤)には塩素イオンを含むものがあり、これをオーステナイト系ステンレス鋼に適用すると応力腐食割れを生じるおそれがあります。したがって、塩素イオンの少ないステンレス鋼用のPT溶液を使用しなければなりません。

このほかに注意すべき点は安全衛生です。浸透探傷試験に使用する探傷剤には可燃性および毒性をもつものがあるため、火災予防および健康上、十分な管理のもとで安全に作業できるようにしなければなりません。また、探傷剤を保管する際にも留意が必要です。

溶接内部の非破壊試験

放射線透過試験(RT)

原理および特徴

放射線透過試験は、X線またはγ(ガンマ)線を試験体に照射して透過した放射線を反対側に配置したフィルムで検知して、ポロシティや割れなどの欠陥を撮影する方法です。X線やγ線などの放射線は物質を透過する性質(透過作用)がありますが、その透過の程度は物質の種類と厚さによって変化します。

それぞれに球状の欠陥が存在すると透過写真上にそれらの像が現れます。このとき、空隙がある部分はフィルムに到達する放射線の強度が強いため黒く写ります。これに対して、試験体よりも密度の大きな物質が存在すると、放射線は透過しにくくフィルムに到達する放射線は弱くなり白い像として現れます。したがって、通常の溶接欠陥は透過写真上で黒く観察されます。

透過写真は蛍光灯を内蔵したフィルム観察器を用いて暗所で観察されます。透過写真の濃度Dは観察器からフィルムへの入射光の強さL0とフィルムを透過してきた透過光の強さL1の比の常用対数で定義し、次式で表されます。

D = log(L0/L1)

すなわち、入射光に対して透過光が1/10になると D=1,1/100になると D=2 となります。

放射線透過試験においては放射線の照射(透過)方向に奥行のあるポロシティやスラグ巻込みのような立体状の欠陥を検出しやすくなります。また、立体状の欠陥がX線フィルム上に平面像として得られるため、欠陥のおおよその種類の判別もしやすくなります。さらに、試験結果がX線フィルム上に記録されるため記録性も良好です。

多くの溶接欠陥は空洞または隙間として生じるため透過写真上ではまわりよりも黒く写ります。しかし、ティグ溶接を用いた場合のタングステン巻込みはタングステンの比重が大きく放射線を吸収しやすいため、まわりよりも白く写ります。また、放射線は照射方向に対して直角方向に広がりをもつ幅の狭い欠陥や照射方向と欠陥の奥行き方向のなす角度が大きい欠陥は検出が困難となる場合があります。

放射線透過試験の最大の欠点は、取扱いのミスで人体に放射線傷害を与える可能性があることです。このため、しっかりとした管理体制を確立し、細心の注意を払う必要があります。

溶接部への適用

放射線透過試験を用いて欠陥を検出するためには透過写真は一定の像質を持っている必要があります。これを確認するために透過写真の濃度範囲、階調計の濃度差と母材の濃度の比および透過度計の最小識別線計が規定されています。

階調計は透過写真のコントラストを求めるために用いる1段形の正方形状のブロックです。また透過度計は線径を等比級数的に変化させた7本の針金で構成された、透過写真の像質を評価するためのゲージです。

撮影に当っては試験体表面に垂直に照射することを標準としますが、照射野の端ではどうしても斜めに照射することになります。

得られた透過写真上の欠陥の評価方法は、まず透過写真上で観察される欠陥に対して、下表に従って欠陥の種別分けを行い、第1種および第4種の欠陥に対しては、特定の視野内における欠陥の数と大きさから点数をつけます。また第2種の欠陥に対してはその長さを、さらに連続して存在する場合はそれらの間隔を考慮して欠陥群の長さを測定します。これらの欠陥点数や長さによって軽微なものから順に1類から4類まで分類して評価を行います。ただし、第3種の欠陥はすべて4類に分類されます。どのレベルまでを合格にするかは、適用される法規や仕様書などにおいて規定されます。

| きずの 種別 | きずの種類 |

|---|---|

| 第1種 | 丸いブローホールおよびこれに類するきず |

| 第2種 | 細長いスラグ巻込み、パイプ、溶込み不良、 融合不良およびこれに類するきず |

| 第3種 | 割れおよびこれに類するきず |

| 第4種 | タングステン巻込み |

RTのデジタル化

放射線透過試験においては、コントラストが十分な像質が得られるように条件を選定し、必要条件を満足する透過写真を撮影する必要があります。しかし、フィルムを用いる場合は現像するまで透過写真の良否が分からないため、場合によっては再撮影が必要となります。

一方、家庭用のデジタルカメラでは、写真がうまく撮影できたか否かをその場で確認でき、なおかつ明るさやコントラストが多少不適切でもコンピュータ上で画像処理することにより鮮明な写真に修正することができます。これと同様に放射線透過試験の結果をデジタル化することができれば、撮影後に濃度の調整やコントラストの改善が可能となります。

デジタル化の最大の利点は、得られた電子データからコンピュータを用いて自由に画像処理できることです。例えば、画像の濃度を自由に調整できることから、広範な濃度範囲を扱うことができ、厚さの大きく異なる部分をもつ試験体を一枚の画像として撮影可能です。また、コントラストを改善させること、またエッジ強調により画像を鮮明にさせることが可能です。放射線検出器としては、下表に示す、イメージ・インテンシファイア(I.I)、イメージングプレート(IP)、フラットパネル(DFP)、ラインセンサ(LS)などがあり、それぞれ特徴があるので、用途に応じた使い分けが必要です。

| 名 称 | 原理と特徴 |

|---|---|

| イメージング・インテンシファイア(II) | X線を可視光に変換し、微弱な光を明るくする機能をもった大型の電子管(真空管)で、TVモニターを用いてリアルタイムで画像が得られる。この信号をA/D変換器でデジタル化および画像処理して観察する。 |

| イメージングプレート(IP) | 支持体に光輝尽蛍光体を塗布したシート状の記憶媒体にX線画像を蓄積させる。これにレーザを照射して発生する蛍光を光電子増倍管で検出して、デジタル変換および画像処理して観察する。 |

| フラットパネル(FPD) | アモルファスシリコンとフォトダイオードを組み合わせたパネルで、透過してきたX線を直接デジタル信号に変換する。薄型のセンサで通常のX線フィルムの数十倍の感度を有し、リアルタイムでの観察が可能である。 |

| ライン・センサー(LS) | X線ディテクターを線状に並べたセンサで、これを直角に動かすかまたは被検体を直交させて動かすことにより二次元画像が得られる。インラインの検査に適しており、連続した大きな画像が得られる。 |

溶接構造物に対するRTのデジタル化の取組みとしては、イメージングプレート(IP)すなわちフィルム状の記憶媒体で放射線の強度分布を記憶させ、専用の読み取り装置でデジタル画像として再生するコンピューテッドラジオグラフィ(CR:Computed radiography)と呼ばれる方法が最も多く用いられています。それ以外のイメージ・インテンシファイア(LL)すなわち大型の電子管を用いる方法、またはフラットパネル(DFP)、ラインセンサ(LS)など複数のセンサを並べて用いてリアルタイムでデジタル画像を観察するデジタルラジオグラフィ(DR:Digitalradiography)と呼ばれる方法も最近徐々に使用されるようになってきました。また、医療分野ではすでに一般化されている物体を輪切りにしてその断面像を観察するCT(断層撮影)法は、小型部品などの検査に適用されつつあります。

これらの手法は、デジタル変換したデータをコンピュータ上で画像として再現するため、濃度の調整が自由にでき、コントラストの改善やエッジ強調などを容易に行うことができる利点があります。通常の撮影では不鮮明な画像を、画像処理することによって非常に鮮明にでき、欠陥の判定が容易になります。

しかし、デジタル画像の最大の問題点は、画像の細かさ(分解能)が検出器および表示装置の一画素(ピクセル)の大きさに依存することであり、通常フィルムでは識別される溶接部の微細な欠陥をデジタル画像で検出することが困難な場合が多くあります。このため、通常の規格や基準に基づいた溶接部の放射線透過試験には、フィルムを用いた方法が適用されているのが実情です。

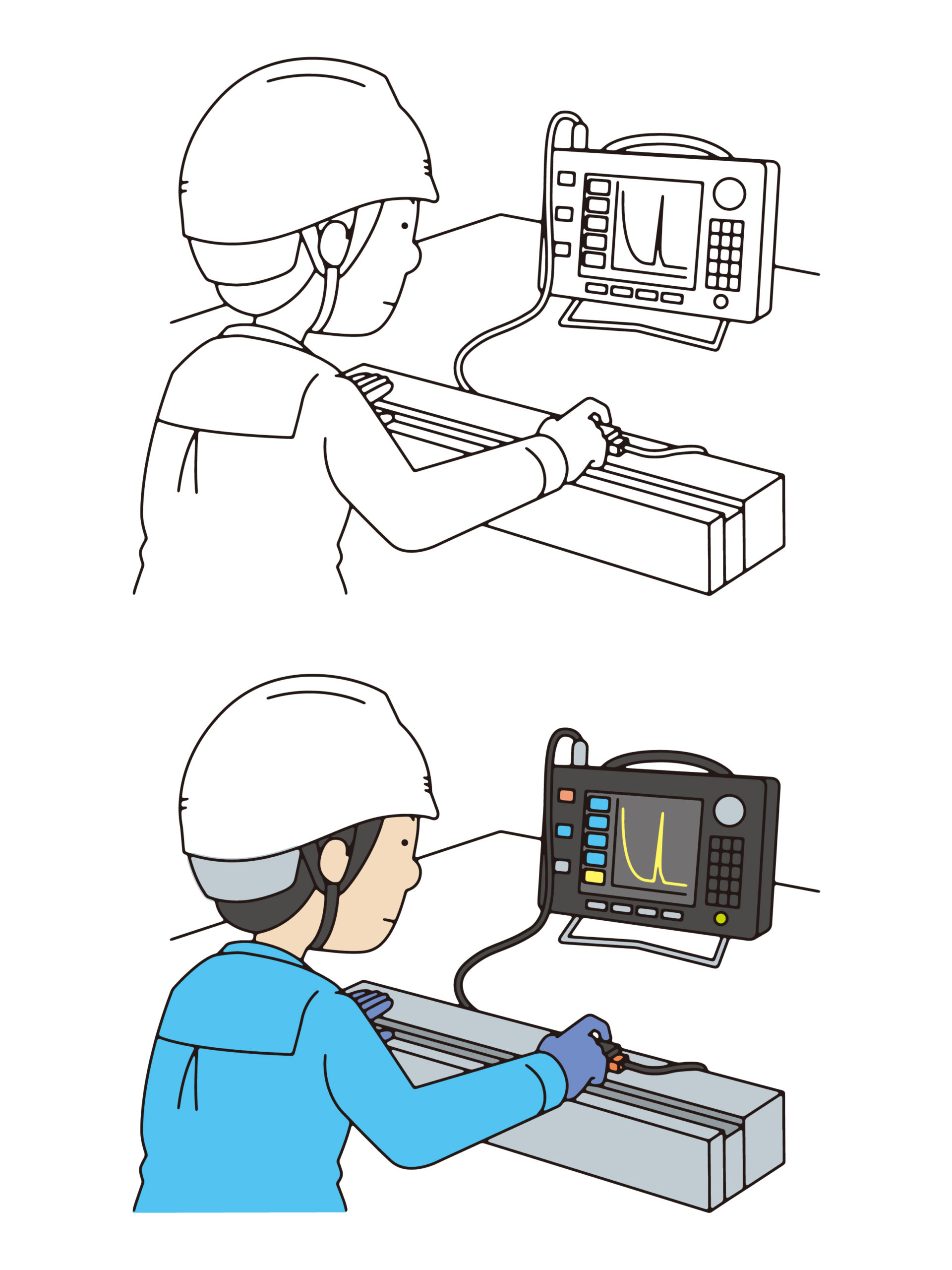

超音波探傷試験(UT)

原理および特徴

人の耳に聞こえない高い音を超音波と定義しており、超音波の1秒間当たりの振動数(周波数)は約20,000Hz以上になります。超音波は、物体の中を一定の速さで、輪郭のはっきりした音の束(超音波ビーム)となって直進し、伝播している途中に不連続部があると反射する性質があります。この性質を利用して物体内部の欠陥の有無を調べる方法を超音波探傷試験といいます。

通常の超音波探傷試験においては、やまびこ(エコー)がもとの場所に戻ってくるのと同じ原理を利用し、探触子から超音波を送信し、同じ探触子で欠陥から反射してきた超音波を受信します。

気体中や液体中を伝播する音は縦波(圧縮波)だけですが、固体中では縦波と横波(せん断波)の2種類の音波が伝播します。これは、圧縮力はすべての媒質の中で生じるのに対して、せん断力は固体のように剛性のあるものだけに存在するためです。超音波が媒質中を伝播する速度すなわち音速は周波数には無関係で、超音波の種類と伝播する物体によって定まり、縦波の音速は横波の約2倍になります。例えば、鋼中の縦波および横波の音速は、それぞれ5,900m/秒および3,230m/秒になります。

超音波の性質を表す代表的なファクターとして超音波の波長λがあり、これは、音速Cおよび周波数fを用いて次式で表されます。

λ = C / f

したがって、ある一定の媒質の中では周波数が高くなると波長が短くなります。例えば、よく用いられている周波数が5MHzの場合には鋼中の縦波と横波の波長はそれぞれ1.2mmおよび0.65mmとなります。

厳密には超音波は少し広がりながら伝播します。この広がり角を指向角といい、超音波の波長に比例します。したがって、周波数が高くなると指向角は小さくなり指向性は鋭くなります。

なお、超音波は人体に対してほとんど無害だといわれています。

溶接部への適用

超音波探傷試験では放射線透過試験では検出しにく開口の狭い平面状の欠陥の検出に優れています。しかし、ブローホールのような球状に近い欠陥からのエコーは小さい場合があり、このような場合には検出が困難になります。また、表面近くの欠陥の検出や欠陥エコーから欠陥の種類を識別することも困難です。

超音波探傷試験を用いて溶接欠陥を検出するためには、次の項目を考慮して試験条件を設定する必要があります。

①探触子の走査範囲:試験範囲全体に超音波が伝播するように決定する。

②探傷感度の調整:欠陥エコーがあるレベル以上で得られるように調整する。

③ビーム路程の監視範囲:試験部からのエコーかそれ以外のものかを判別する。

欠陥エコー高さは標準試験片または対比試験片に加工した人工欠陥(ドリル穴や直線溝)からのエコー高さと比較して測定されます。このとき同一の形状、寸法の欠陥であってもビーム路程が長くなるとエコー高さは低くなります。これを補正するために、あらかじめエコー高さとビーム路程の関係(距離振幅特性曲線)を作成しています。

通常、鋼溶接部の超音波探傷試験では、まず対象とする溶接部全域に超音波が伝播するように探触子を走査させ、規定されるエコー高さレベル(検出レベル)を超えるエコーを検出します。次に、そのエコー高さが最大となるように探触子を走査して、そのときの探触子位置およびビーム路程から欠陥の位置を推定します。さらに探触子を溶接線方向に左右走査してエコー高さを超える範囲を欠陥の指示長さとして求め、エコー高さと欠陥の指示長さによって、軽微な順に1類から4類まで分類して評価を行います。どのレベルまでを合格にするかは、適用される法規や仕様書などにおいて規定されます。

溶接部に超音波探傷試験を適用できる金属は、鋼、アルミニウムなどです。オーステナイト系ステンレス鋼は、溶接部の結晶粒が粗大であるために超音波の錯乱が大きく、横波による斜角探傷はほとんど不可能です。エレクトロスラグ溶接部もこれと同様に超音波探傷試験の適用は困難になります。

Sponsored Link

各種試験方法の比較

溶接部の試験に用いられる磁粉探傷試験(MT)、浸透探傷試験(PT)、放射線透過試験(RT)および超音波探傷試験(UT)のそれぞれの特徴と短所の比較を下表に示します。

| 方法 | 長 所 | 短 所 |

|---|---|---|

| 磁粉探傷試験 (MT) | ・比較的経済的 ・操作が容易 ・装置がポータブル ・表面に非開口の欠陥も検出可 | ・強磁性体以外には適用付加 ・試験前後の洗浄が必要 ・磁化方向の決定に欠陥の方向の考慮が必要 |

| 浸透探傷試験 (PT) | ・携帯性がよく経済的 ・試験結果の評価が容易 ・照明以外の電源が不必要 ・欠陥の形状及び方向性の影響なし | ・表面に非開口の欠陥は検出不可 ・表面にコーティング、スケールなどがある場合には適用不可 ・試験前後の洗浄が必要 ・浸透後の過洗浄や洗浄不足に注意が必要 |

| 放射線透過試験 (RT) | ・ポロシティ、スラグ巻込みなどの立体状欠陥の検出が容易 ・表層部欠陥の検出も可能 ・透過写真上できずの種類の推定が可能 ・記録性が良好 | ・試験体の両面に接近できる必要有 ・面状欠陥で照射方向と欠陥面と平行でない場合には検出困難 ・消耗品(フィルムなど)が高価 ・観察までに現象時間が必要 ・放射線は人体に有害であり、作業に当たって管理区域を設けるなど取扱いに注意が必要 |

| 超音波探傷試験 (UT) | ・割れなど面状欠陥の検出可 ・片面からの探傷が可能 ・欠陥の板厚方向の位置・寸法の測定が可能 ・試験結果の即答性が良好 ・厚板の探傷も可能 ・T継手やかど継手の探傷も可 ・消耗品が少なく経済的 | ・ブローホールなど球状欠陥の検出が困難 ・表面状態の影響を受け易い ・接触媒質が必要 ・薄板の探傷には不適 ・欠陥の種類判別が困難 ・記録性に劣る ・探傷技術者の熟練が必要 |

非破壊試験方法の選定にあたっては、それぞれの方法の特徴を十分に考慮することが重要になります。

Sponsored Link

その他の試験方法

溶接構造物の検査に用いられる、その他の非破壊試験方法を下表に示します。

| 試験方法 | 代表的な適用例 |

|---|---|

| 過電流探傷試験(ET) Eddy Current Testing | ・棒材、管材などの製造時の検査 ・熱交換器細菅の保守検査 ・表面割れの検出 |

| 応力ひずみ測定(SM) Stress Measurement | ・材料試験のひずみ測定 ・構造物の応力分布の測定 |

| アコースティック・エミッション(AE) Acoustic Emission | ・材料中の割れ発生、進展の評価 ・ベアリングなどの回転体の非破壊評価 |

| 耐圧試験(PRT) Pressure Testing | ・容器、配管などの密閉機器の耐圧性能の評価 |

| 漏れ試験(LT) Leak Testing | ・各種構造物の貫通きずの検出 ・タンク、ボイラー容器などの気密性評価 |

| 赤外サーモグラフィー(TT) Infrared Thermographic Testing | ・構造物の表面温度の測定 ・建物等の外壁の剥離の検出 ・送電設備の保守検査 |

電磁誘導によって鋼や非鉄金属などの導体に発生する過電流が、欠陥によって変化することを利用した過電流探傷試験(ET)、圧力容器の耐圧試験時や橋梁などの荷重試験時にひずみを測定することにより、構造物の応力状態を知る応力ひずみ測定(SM)また材料中に欠陥が発生したり、または割れが伝搬するときに生じる弾性波を検出器でとらえることで欠陥の発生を推定するアコースティック・エミッション試験(AE)などがあります。

また、圧力容器および配管に対して、完成時、補修改造時および定期点検の際には、機器の強度や耐圧性能を確認するために耐圧試験(PRT)および漏れ試験(LT)が行われます。圧力は段階的に徐々に負荷され、構造物の運転状況により、常用圧力の約1.1から1.5倍の圧力において耐圧試験が行われます。また、赤外線を用いて構造物の表面温度を遠隔で測定してその健全性を評価する赤外線サーモグラフィー(TT)があります。

なお、水温が低いために、耐圧試験(水圧試験)時にぜい性破壊した例があり、冬季の水圧試験では、水温を高めておく必要があります。

漏れ試験は、気体(空気など)や水を用いて行われますが、圧力としては最高運転圧力を採用する場合が多くなります。

Sponsored Link

保守検査

保守検査において対象となる欠陥は主として割れおよび腐食となります。また、製造時の検査において見逃されていた欠陥が顕在化する場合もあります。

高張力鋼やオーステナイト系ステンレス鋼の応力腐食割れ、耐熱合金のクリープ割れ、繰り返し応力を受ける材料の疲労き裂などの多くは表面に開口しているため、浸透探傷試験や磁粉探傷試験によって検出が可能です。管の内面に発生する割れの検出には超音波探傷試験が有効であり、小径管の場合には過電流探傷試験が有効です。

管内面の腐食は超音波を用いた厚さ測定および放射線透過試験を用いて検出できます。内面からの検査が可能な場合には、内視鏡を用いたり、レーザを用いて内面形状をトレースしたりする手法が用いられます。放射線透過試験では管内面のスケール堆積量の測定も可能です。なお、タンク底板裏面の腐食量の測定には超音波を用いた厚さ測定が有効です。

材料の経年劣化損傷のうち、顕微鏡で観察するレベルのミクロ的な変化に起因する材質劣化、すなわち材料の組織的な変化、数μm前後の介在物やボイドなどの検出に対しても、放射線、超音波、電気・磁気などの原理が用いられますが、いずれもその適用の仕方は通常の非破壊試験方法と大きく異なります。

Sponsored Link