繰返し荷重のもとでは金属材料は、弾性変形の範囲であっても損傷が発生・進行し、破壊に至ることがあります。このような現象を金属疲労といいます。

疲労破壊は金属材料全般で生じ得る損傷形態であり、回転あるいは振動する機械部品、車両や船舶、橋梁や圧力容器など、規則的あるいは不規則に変動する荷重を受ける構造物では、疲労破壊を生じる可能性があります。構造物や機械の実損傷は疲労に起因したものが多く、疲労破壊の防止は極めて重要となります。

疲労損傷の過程と特徴

一般に金属材料で製作された構造部材は、応力の繰返しによって微視的すべり(原子レベルのすべり)を生じ、表面の凹凸となってき裂に成長し、そのき裂が繰返し数とともに進展していき、破断に至ります。平滑な部材では、き裂の生成にかなりの繰返し数を必要としますが、切欠きなどの応力集中がある部材では、き裂は少ない繰返し数で(早期に)発生します。

このように、疲労は応力集中にきわめて敏感です。応力集中が小さな平滑な部材では、疲労強度(疲れ強さ)は、材料の静的強さ(降伏応力あるいは引張強さ)にほぼ比例しますが、応力集中が大きい部材では材料の静的強さの影響は少なくなります。

疲労の特徴は、材料がたとえ延性材料であっても巨視的な塑性変形が生じないこと、破断面は平坦で、引張応力に垂直であることです。また、目視による破面観察では荷重変動に応じて、ビーチマークあるいはシェルマークと呼ばれる貝殻の表面に見られるような縞模様が観察されることが多く、肉眼で識別することもできます。

Sponsored Link

疲労試験と疲労限度

材料あるいは構造物に繰返し応力(荷重)を加え、応力と破断するまでの繰返し数(破断寿命あるいは疲労寿命)の関係を調べる試験を疲労試験と言います。

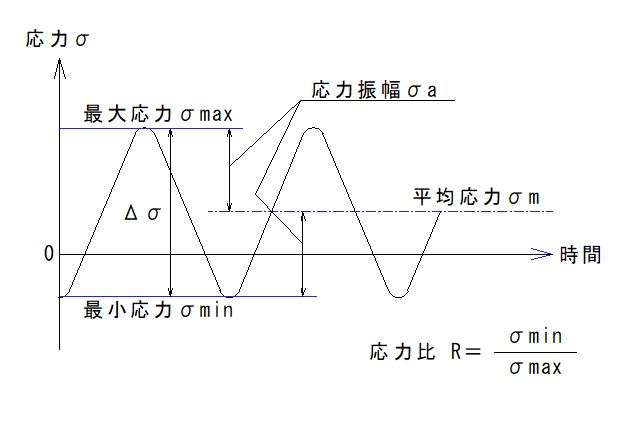

疲労試験では、正弦波を用いた周期的変動応力を試験片に付与するのが一般的であり、各応力の呼称は下図のように定義されます。

応力範囲Δσ(σmax - σmin)の半幅を応力振幅幅σa

最小応力σminと最大応力σmaxの比を応力比R(σmin/σmax)と呼びます。

絶対値の等しい正負の応力変動を繰返す両振り試験(R=-1)

最小応力を0とし正の応力(引張応力)との応力変動を繰返す片振り試験(R=0)の二つが一般的です。

疲労試験では、応力比を選んだ上で複数の試験片に異なる応力振幅の波形を付与して、応力振幅に対する破断寿命の関係を得ます。

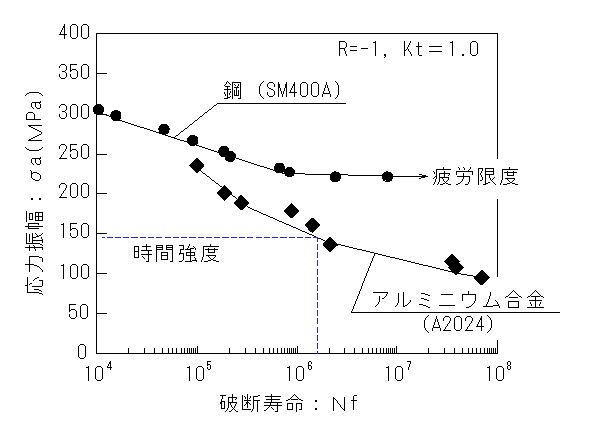

下図のように、応力振幅σaを縦軸に、破断寿命Nfを横軸(対数軸で示す)に表したグラフをS-N線図あるいはS-N曲線と呼びます。

破断寿命が104回程度未満の疲労現象を低サイクル疲労、104回程度以上の疲労現象を高サイクル疲労といいます。

低サイクル疲労では、高応力であるために巨視的な塑性変形を伴います。複数の試験片を用いて異なる応力振幅σaで疲労試験を行うと、応力振幅σaの低下に応じて破断寿命Nfは延びていきますが、ある応力振幅以下では試験片が破断しなくなります。この破断/非破断に対する応力振幅σaのしきい値を疲労限度あるいは疲れ限度と呼びます。

鋼では通常S-N線図に明瞭な疲労限度が現れますが、アルミニウム合金や鋼の溶接継手では、S-N線図に明瞭な屈曲点が現れない場合が多くあります。この場合、ある特定の破断寿命(200万回の破断寿命が用いられることが多い)に対する応力振幅を時間強度と言います。疲労限度と時間強度を総称して疲労強度と言います。

S-N線図では破断までの応力繰返し数が評価されますが、これはき裂発生過程で費やされる繰返し数、き裂発生寿命と、その後のき裂の進展で費やされる繰返し数、き裂寿命との和となっています。平滑材のように応力集中の小さい部材では、き裂発生過程にかなりの繰返し数を要し、き裂発生寿命が破断寿命の大半を占めます。一方、応力集中が高い場合にはき裂の発生は早期に起こり、き裂進展寿命が破断寿命の大半を占めます。

平滑試験片で得られた疲労限度は、概ね材料の静的引張強さに比例することが知られており、多くの鋼材で平滑試験片の両振り疲労限度は引張強さの40%~50%の値を示します。一方、応力集中が高い場合には局所的な高応力により疲労き裂の発生が容易であり、き裂進展過程が支配的となります。この場合の疲労特性に及ぼす材料の静的強度の影響は小さくなります。このような場合には、高強度材料を用いるメリットはありません。

S-N線図では破断寿命に最も影響の大きい応力振幅σaを用いて応力波形の強さを代表させ、疲労限度を評価しますが、疲労限度は平均応力σmにも依存します。同一応力振幅で比較すると、平均応力が高いほど短寿命となり、疲労限度は低下する傾向にあります。疲労限度σwと平均応力σmとの関係はいくつか提案されており、その1つに次式の修正グッドマン線図があります。

σw = σwo(1-σm/σB)

ここに、σwo:平滑試験片で得られたR=-1の下での疲労限度

σB:引張強さ

Sponsored Link

溶接継手の疲労限度とその改善方法

溶接構造物では断面積が急変する箇所が多いことに加え、継手部の余盛や未溶着部を有する部分溶け込み溶接など、複数の応力集中の高い個所を有しています。また、余盛近傍は引張の溶接残留応力が存在しています。そのため、溶接継手では溶接止端から疲労き裂が発生・進展することが少なくありません。溶接継手では引張応力が局所的に高いためにき裂発生は容易であり、溶接継手の疲労ではき裂進展過程が支配的となります。き裂進展過程ではき裂先端の開口変形をもたらす応力範囲といった力学的因子が主要因であるため、溶接継手の疲労強度は母材や溶接金属の強度にほとんど依存することなく、継手形状や余盛の仕上げ方といった応力集中に係わる形状因子に強く影響を受けます。

突合せ溶接部の余盛を削除して平滑にすると、溶接のままの継手よりも疲労強度が改善されます。余盛を機械切削により削除、あるいはグラインダなどによる研削(仕上げ)やティグ溶接による止端部近傍の修正(TIGドレッシング)などにより、止端部半径を大きくすると応力集中が緩和され、疲労強度の改善に有効です。

余盛部近傍の応力集中の他、溶接継手では角変形や目違いなどにより二次的な応力(例えば曲げ応力)を生じ、疲労強度を低下させることがあります。また、気孔やスラグ巻込み、融合不良などの丸みを帯びた溶接欠陥でも疲労強度を低下させることがあります。特に高サイクル疲労の場合、作用応力方向に垂直なき裂状の欠陥、アンダカットなどは著しく疲労強度を低下させるので、それらの発生防止や検査・管理が重要になります。

溶接により生じた引張残留応力は、繰返し応力の平均応力を局所的に上昇させるため、疲労強度を低下させる要因になります。そのため、溶接止端部近傍の引張残留応力を減少させることは疲労特性の改善につながります。溶接止端部に金属棒を打ち付けるピーニング(ハンマーピーニング、超音波ピーニング)あるいは水を媒介としたピーニング(ウォータージェットピーニング、レーザピーニング)を行うことで、止端部形状を制御すると同時に局所的な圧縮残留応力を導入し、疲労特性を向上させることが行われています。

Sponsored Link